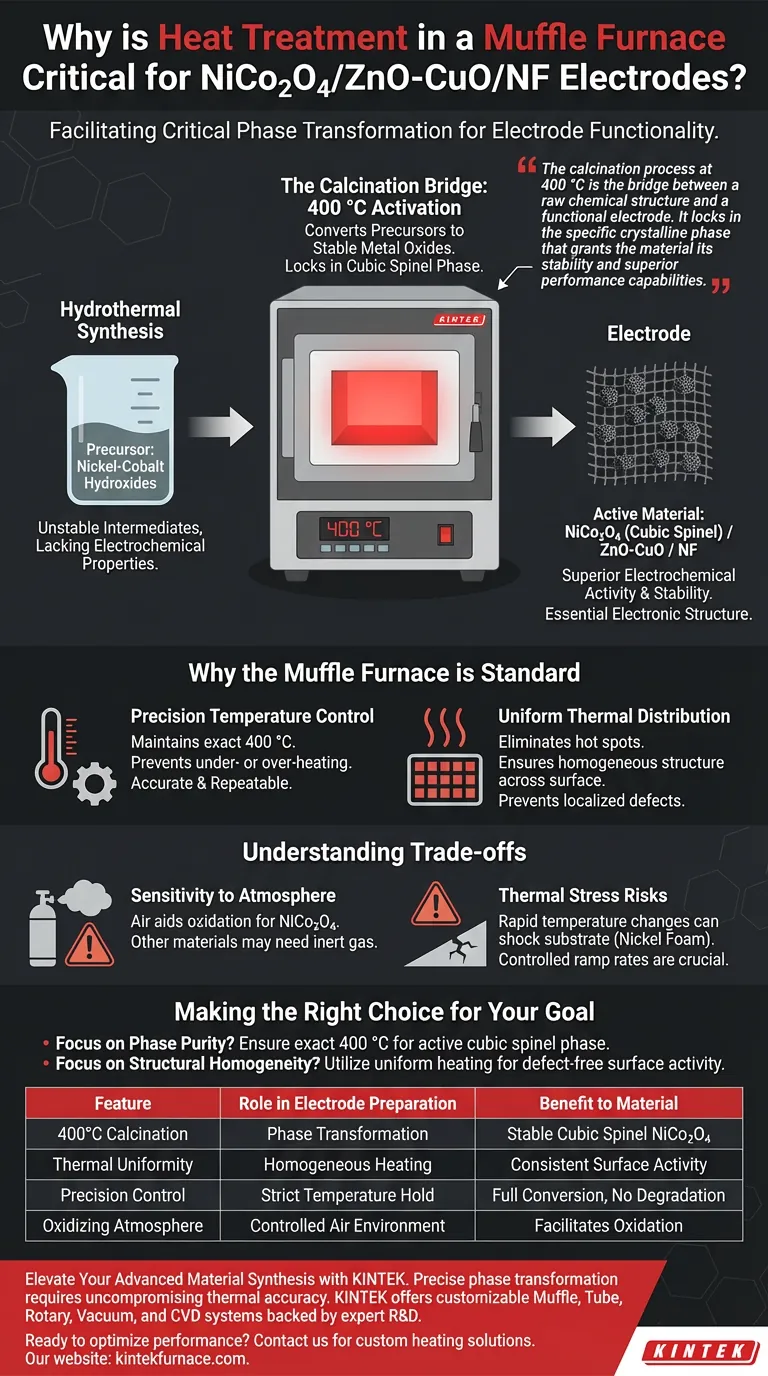

Il processo di trattamento termico facilita una trasformazione di fase critica necessaria per la funzionalità dell'elettrodo. Nello specifico, questa fase di calcinazione converte i precursori idrossidi intermedi formati durante la fase idrotermale in ossidi metallici stabili, stabilendo la fase spinello cubica di NiCo2O4 richiesta per un'elevata attività elettrochimica.

Il processo di calcinazione a 400 °C è il ponte tra una struttura chimica grezza e un elettrodo funzionale. Fissa la specifica fase cristallina che conferisce al materiale la sua stabilità e le sue capacità di prestazioni superiori.

La Meccanica della Trasformazione di Fase

Dal Precursore al Materiale Attivo

La sintesi idrotermale iniziale degli elettrodi NiCo2O4/ZnO-CuO/NF produce composti intermedi, principalmente idrossidi di nichel-cobalto.

Questi intermedi sono chimicamente instabili e mancano delle proprietà elettrochimiche necessarie per applicazioni ad alte prestazioni.

Il trattamento termico agisce come innesco di attivazione, decomponendo questi idrossidi e convertendoli nelle loro forme finali di ossido metallico.

Stabilire la Struttura Cristallina

L'obiettivo principale della calcinazione a 400 °C è ottenere una specifica fase spinello cubica nel componente NiCo2O4.

Questa disposizione cristallina non è casuale; è strettamente richiesta per garantire che il materiale possieda la corretta struttura elettronica.

Senza questa specifica trasformazione di fase, l'elettrodo non sarebbe in grado di esibire l'attività elettrochimica superiore richiesta per la sua applicazione prevista.

Perché la Muffola è lo Standard

Controllo Preciso della Temperatura

Ottenere la fase spinello cubica richiede di mantenere il materiale esattamente a 400 °C.

Le muffole forniscono sistemi avanzati di controllo della temperatura che consentono un riscaldamento accurato e ripetibile all'interno di questo intervallo ristretto.

Questa precisione previene la conversione parziale (riscaldamento insufficiente) o il degrado strutturale (riscaldamento eccessivo).

Distribuzione Termica Uniforme

Un vantaggio critico della muffola è la sua capacità di garantire un riscaldamento uniforme in tutta la camera.

Questo design elimina i "punti caldi" che potrebbero causare cambiamenti di fase non uniformi sulla superficie dell'elettrodo.

Prevenendo i gradienti termici, il forno garantisce che l'intero elettrodo possieda una struttura omogenea priva di difetti localizzati.

Comprendere i Compromessi

Sensibilità all'Atmosfera

Mentre le muffole sono eccellenti per la calcinazione (riscaldamento in aria), l'atmosfera deve essere gestita attentamente in base agli obiettivi del materiale.

Per ossidi metallici come NiCo2O4, un ambiente d'aria favorisce l'ossidazione, ma altri materiali potrebbero richiedere gas inerti per prevenire reazioni indesiderate.

Rischi di Stress Termico

Il riscaldamento o il raffreddamento rapidi all'interno del forno possono introdurre shock termici nel substrato dell'elettrodo (Nickel Foam).

Sebbene il forno consenta alte temperature, le velocità di rampa devono essere controllate per evitare che il materiale attivo si delamini dal supporto conduttivo.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare le prestazioni dei tuoi elettrodi NiCo2O4/ZnO-CuO/NF, considera i seguenti parametri durante il trattamento termico:

- Se il tuo obiettivo principale è la Purezza di Fase: Assicurati che il forno sia calibrato per mantenere esattamente 400 °C, poiché questa temperatura specifica guida la conversione nella fase spinello cubica attiva.

- Se il tuo obiettivo principale è l'Omogeneità Strutturale: Sfrutta le capacità di riscaldamento uniforme della muffola per eliminare i difetti e garantire che l'intera superficie dell'elettrodo contribuisca all'attività elettrochimica.

Controllando con precisione l'ambiente termico, trasformi precursori instabili in uno strumento elettrochimico robusto e ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Ruolo nella Preparazione dell'Elettrodo | Beneficio per il Materiale |

|---|---|---|

| Calcinazione a 400°C | Trasformazione di Fase | Converte gli idrossidi in NiCo2O4 spinello cubico stabile |

| Uniformità Termica | Riscaldamento Omogeneo | Previene difetti localizzati e garantisce un'attività superficiale costante |

| Controllo di Precisione | Mantenimento Rigoroso della Temperatura | Garantisce la completa conversione del precursore senza degrado strutturale |

| Atmosfera Ossidante | Ambiente d'Aria Controllato | Favorisce l'ossidazione necessaria per la formazione di ossidi metallici |

Eleva la Tua Sintesi di Materiali Avanzati con KINTEK

La trasformazione di fase precisa fa la differenza tra una sostanza chimica grezza e un elettrodo ad alte prestazioni. In KINTEK, comprendiamo che ottenere la fase spinello cubica perfetta richiede un'accuratezza termica senza compromessi. Supportati da R&S esperti e produzione di livello mondiale, forniamo una gamma completa di sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di ricerca o produzione.

Pronto a ottimizzare le prestazioni dei tuoi elettrodi NiCo2O4/ZnO-CuO/NF? Contattaci oggi stesso per trovare la tua soluzione di riscaldamento personalizzata e garantire che ogni fase di calcinazione offra stabilità superiore e attività elettrochimica.

Guida Visiva

Riferimenti

- Muhammad Ali Bhatti, Zafar Hussain Ibupoto. Advanced NiCo2O4 /ZnO-CuO/NF composite for high-performance asymmetric supercapacitor and efficient oxygen evolution reaction applications. DOI: 10.1007/s42114-025-01238-9

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Cosa fare se la barra in carburo di silicio del forno a resistenza del forno a muffola invecchia o funziona in modo inefficiente? Suggerimenti degli esperti per prestazioni ottimali

- Quale ruolo gioca una fornace a muffola nella sintesi di g-C3N4? Padronanza della policondensazione termica per semiconduttori

- Qual è lo scopo dell'utilizzo di un forno a muffola ad alta temperatura per i precursori del catalizzatore NiFe2O4? Formazione di spinello puro

- Qual è il ruolo di un forno a scatola ad alta temperatura nella sintesi di fertilizzanti vetrosi silico-solfato-fosfato?

- Come viene utilizzato un forno a resistenza a scatola ad alta temperatura per il trattamento termico ZK51A T1? Ottimizzare l'indurimento della lega di Mg

- Quali sono i vantaggi dei forni a muffola in termini di efficienza energetica e velocità di riscaldamento? Ottenere un'elaborazione termica rapida ed efficiente

- Quali fattori influenzano la fascia di prezzo dei forni a muffola? Fattori chiave e consigli per il risparmio sui costi

- Cosa bisogna considerare quando si sceglie una muffola per esigenze specifiche? Fattori chiave per prestazioni ottimali in laboratorio