Quando un elemento riscaldante in carburo di silicio funziona in modo inefficiente, la soluzione immediata consiste nell'aumentare gradualmente la tensione applicata per compensare il suo aumento di resistenza elettrica. Se il forno non riesce ancora a raggiungere la potenza o la temperatura richiesta dopo questa regolazione, l'elemento ha raggiunto la fine della sua vita operativa e deve essere sostituito.

Le barre di carburo di silicio invecchiano inevitabilmente aumentando la loro resistenza elettrica, il che riduce la loro emissione di calore a una data tensione. Sebbene sia possibile compensare aumentando la tensione, questa è una soluzione limitata. La chiave per una gestione efficace del forno è sapere quando sostituire gli elementi e, soprattutto, come farlo senza creare nuovi squilibri termici.

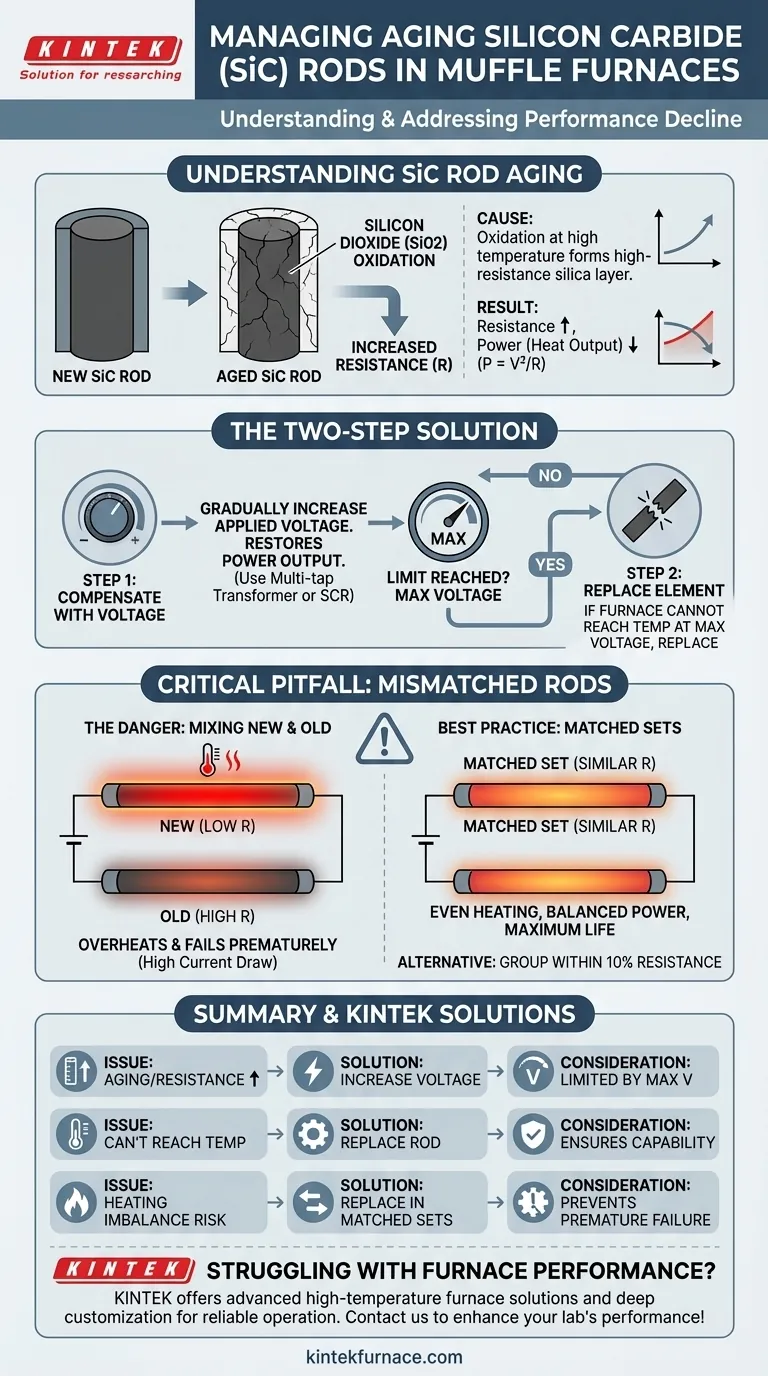

Comprendere l'invecchiamento delle barre in carburo di silicio

L'"invecchiamento" di una barra di carburo di silicio (SiC) non è un guasto casuale, ma un processo fisico prevedibile. Comprendere questo processo è fondamentale per la corretta manutenzione e diagnosi del forno.

La causa principale: ossidazione e spostamento della resistenza

Il carburo di silicio è un materiale molto robusto, ma ad alte temperature operative, si ossida lentamente. Questa reazione chimica forma un sottile strato di biossido di silicio (silice) sulla superficie dell'elemento.

Questo strato di silice ha una resistenza elettrica maggiore rispetto al SiC sottostante. Man mano che l'elemento viene utilizzato per centinaia o migliaia di ore, questo processo di ossidazione continua, facendo aumentare costantemente la resistenza complessiva della barra.

La conseguenza: riduzione della potenza erogata

Il calore generato da un elemento resistivo è definito dalla formula P = V²/R (Potenza = Tensione² / Resistenza).

Man mano che la barra invecchia, la sua resistenza (R) aumenta. Se la tensione (V) fornita dall'alimentatore rimane costante, la potenza erogata (P) diminuisce, con conseguente forno più freddo che fatica a raggiungere la temperatura impostata.

La soluzione in due fasi in pratica

I riferimenti delineano una chiara procedura in due fasi per affrontare questo calo di prestazioni. Questo approccio massimizza la vita utile dell'elemento prima che sia necessaria la sostituzione.

Fase 1: Compensazione tramite regolazione della tensione

Per contrastare l'aumento della resistenza, è necessario aumentare la tensione applicata. Questo è ciò che significa "regolare al livello più alto passo dopo passo". Aumentando la tensione, si ripristina la potenza erogata al livello richiesto.

Molti forni a resistenza sono dotati di trasformatori multi-tap o di regolatori di potenza SCR (Silicon Controlled Rectifier) specificamente per questo scopo. Si passa gradualmente a tensioni più elevate o si aumenta l'uscita SCR man mano che gli elementi invecchiano.

Fase 2: Sapere quando sostituire l'elemento

Questa strategia ha un limite. Alla fine, si raggiungerà la massima tensione erogabile dall'alimentatore.

Se il forno non riesce ancora a generare calore sufficiente con l'impostazione di tensione più elevata, la resistenza della barra è diventata troppo alta per essere compensata. A questo punto, la sostituzione è l'unica opzione.

Comprendere i compromessi: i pericoli delle barre non corrispondenti

Sostituire semplicemente una barra difettosa con una nuova può sembrare una soluzione rapida, ma spesso crea un problema più grave. Questa è la trappola più comune nella manutenzione dei forni.

Il problema della resistenza non corrispondente

Una nuova barra di SiC ha una bassa resistenza specificata in fabbrica. Una barra molto usurata e invecchiata può avere una resistenza da due a quattro volte superiore.

Quando si collegano elementi con resistenze molto diverse alla stessa fonte di alimentazione (specialmente in parallelo), la barra nuova e a bassa resistenza assorbirà una quota sproporzionatamente maggiore della corrente elettrica.

Il risultato: guasto prematuro

Questa corrente elevata farà sì che la nuova barra si surriscaldi, superando di gran lunga la sua temperatura operativa prevista. Ciò ne provoca un rapido invecchiamento e un guasto prematuro, spesso in una frazione della sua vita utile prevista.

Nel frattempo, le vecchie barre ad alta resistenza funzionano a temperature più basse, peggiorando la non uniformità della temperatura all'interno del forno.

Migliore pratica: sostituire in set corrispondenti

Per garantire un riscaldamento uniforme, un assorbimento di potenza bilanciato e la massima durata dell'elemento, la migliore pratica è sostituire tutte le barre di SiC in un forno contemporaneamente. Ciò garantisce che tutti gli elementi abbiano una resistenza quasi identica.

Se i vincoli di budget rendono ciò impossibile, l'approccio migliore successivo è misurare la resistenza delle barre di ricambio e delle barre di lavoro rimanenti. Raggruppatele in modo che tutti gli elementi su un singolo circuito di controllo o zona abbiano resistenze entro il 10% l'una dall'altra. Non mescolare mai una singola barra nuova con un gruppo di barre vecchie.

Fare la scelta giusta per la manutenzione del forno

La strategia per la sostituzione degli elementi in SiC dipende dalle priorità operative.

- Se la priorità principale è la massima prestazione e l'uniformità della temperatura: Sostituire l'intero set di barre di carburo di silicio non appena il forno fatica a raggiungere la temperatura, anche alla massima tensione.

- Se la priorità principale è l'ottimizzazione del budget e l'estensione dell'inventario: Misurare e registrare la resistenza delle barre. Sostituirle in gruppi di resistenza corrispondente, ma evitare di mescolare barre nuove e molto vecchie sullo stesso circuito di alimentazione a tutti i costi.

Una gestione proattiva della resistenza degli elementi è la chiave per un funzionamento del forno affidabile, efficiente e duraturo.

Tabella riassuntiva:

| Problema | Soluzione | Considerazione chiave |

|---|---|---|

| Barra invecchiata con resistenza aumentata | Aumentare gradualmente la tensione per compensare | Limitato dalla tensione massima dell'alimentatore |

| Il forno non riesce a raggiungere la temperatura dopo la regolazione della tensione | Sostituire la barra di carburo di silicio | Garantisce la capacità operativa |

| Rischio di squilibri termici | Sostituire le barre in set corrispondenti o in gruppi con resistenza simile | Previene guasti prematuri e mantiene l'uniformità |

| Vincoli di budget | Misurare la resistenza della barra e raggruppare entro il 10% di differenza | Evitare di mescolare barre nuove e vecchie sullo stesso circuito |

Avete problemi con le prestazioni del forno a causa dell'invecchiamento delle barre in carburo di silicio? In KINTEK, siamo specializzati in soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare precisamente le vostre esigenze sperimentali uniche, garantendo un funzionamento del forno affidabile ed efficiente. Contattateci oggi stesso per discutere di come possiamo migliorare le prestazioni del vostro laboratorio e prolungare la vita delle vostre apparecchiature!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature