La scelta della giusta muffola è una decisione critica che influisce direttamente sull'accuratezza, la sicurezza e l'efficienza dei processi di laboratorio o di produzione. La scelta dipende dall'allineamento delle specifiche tecniche chiave — principalmente l'intervallo di temperatura richiesto, le dimensioni della camera e la precisione del controllo — con le esigenze specifiche dell'applicazione prevista.

La sfida principale non è semplicemente trovare una fornace che raggiunga temperature sufficientemente elevate. Il vero compito è selezionare un sistema in cui la tecnologia di riscaldamento, la costruzione della camera e le caratteristiche di sicurezza siano progettate specificamente per i materiali che verranno lavorati e i risultati che si devono ottenere.

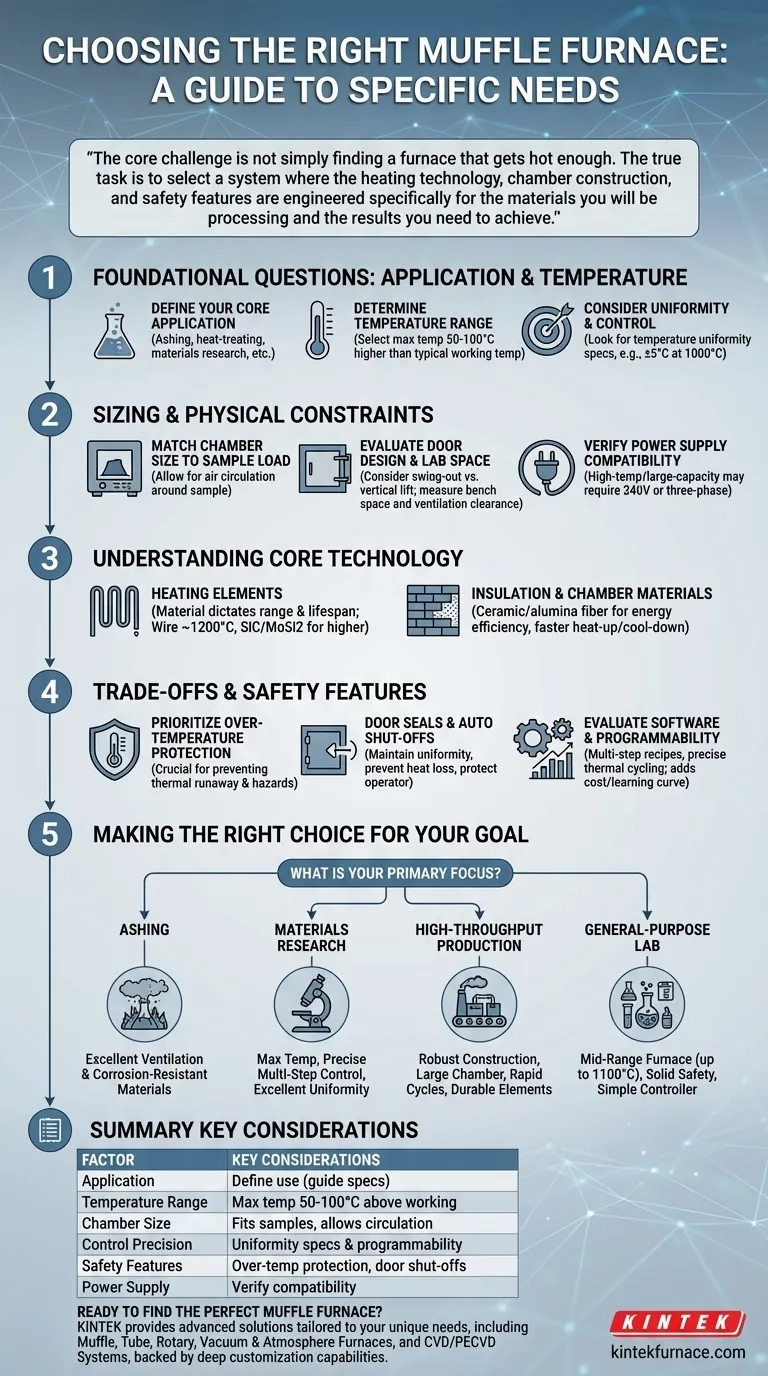

Le domande fondamentali: Applicazione e Temperatura

Prima di valutare qualsiasi modello specifico, è necessario definire i parametri fondamentali del proprio lavoro. Queste risposte iniziali ridurranno significativamente le opzioni.

Definisci la tua applicazione principale

L'uso previsto è il fattore più importante. Una fornace progettata per l'incenerimento di materiali organici ha requisiti diversi rispetto a una utilizzata per la tempra dell'acciaio.

Le applicazioni comuni includono incenerimento, trattamento termico, ricerca sui materiali, brasatura, legatura e cottura di ceramiche. Ogni processo pone esigenze uniche alla fornace, come la necessità di condizioni atmosferiche specifiche o la resistenza a sottoprodotti corrosivi.

Determina l'intervallo di temperatura richiesto

La temperatura massima di esercizio di una fornace è la sua caratteristica principale, ma è necessario considerare sia il picco che la temperatura di lavoro.

Far funzionare costantemente una fornace alla sua temperatura massima assoluta può accorciare la vita dei suoi elementi riscaldanti. Una buona regola empirica è selezionare un modello con una temperatura massima di almeno 50-100°C superiore alla tipica temperatura di lavoro.

Considera l'uniformità e il controllo della temperatura

Per molti processi scientifici e industriali, la precisione è fondamentale. Non è sufficiente che la fornace raggiunga un punto di regolazione; deve mantenere quella temperatura uniformemente in tutta la camera.

Cerca le specifiche sull'uniformità della temperatura (ad esempio, ±5°C a 1000°C). Ciò garantisce che un campione posto nell'angolo della camera sia trattato in modo identico a uno al centro. La qualità del controllore di temperatura e del suo software determina questa precisione.

Dimensionamento e vincoli fisici

La realtà fisica della fornace e lo spazio del tuo laboratorio introducono limitazioni pratiche che sono facili da trascurare.

Abbina le dimensioni della camera al carico del campione

Le dimensioni interne della camera devono accogliere il tuo campione più grande o la dimensione totale del lotto che intendi elaborare.

Considera non solo il campione stesso, ma anche il crogiolo o il contenitore che lo contiene. Prevedi sempre un'adeguata circolazione d'aria intorno al campione per un riscaldamento uniforme, il che significa che la camera dovrebbe essere significativamente più grande del volume del campione.

Valuta il design della porta e lo spazio in laboratorio

Le fornaci sono dotate di diverse configurazioni di porta, più comunemente una porta a battente o una porta a sollevamento verticale. Una porta a sollevamento può fungere da scudo di sicurezza per l'operatore durante il caricamento di campioni caldi.

Misura attentamente lo spazio disponibile sul banco. Ricorda di tenere conto dello spazio necessario per aprire completamente la porta della fornace e per una corretta ventilazione intorno all'esterno dell'unità.

Verifica la compatibilità dell'alimentazione

Le fornaci ad alta temperatura e di grande capacità sono ad alta intensità energetica. Potrebbero richiedere un'alimentazione a 240V o addirittura trifase, che potrebbe non essere standard in tutti i laboratori. Confermare le capacità elettriche della tua struttura in anticipo previene costose sorprese di installazione.

Comprendere la tecnologia di base

I componenti interni della fornace determinano le sue prestazioni, la sua durata e il costo di proprietà a lungo termine.

Il ruolo degli elementi riscaldanti

Gli elementi riscaldanti sono il cuore della fornace e sono un consumo primario. Il loro materiale determina l'intervallo di temperatura e la durata della fornace.

Gli elementi a filo comuni sono adatti per temperature fino a circa 1200°C. Per temperature più elevate, le fornaci utilizzano elementi più robusti e costosi in carburo di silicio (SiC) o disiliciuro di molibdeno (MoSi2).

Isolamento e materiali della camera

L'isolamento della fornace influisce direttamente sulla sua efficienza energetica e sulla temperatura superficiale esterna. Le fornaci moderne utilizzano isolamento in fibra ceramica o alluminosa rigida e leggera.

Questo isolamento di alta qualità consente tempi di riscaldamento e raffreddamento più rapidi e garantisce che l'esterno rimanga sicuro al tatto, proteggendo sia il personale che le apparecchiature vicine.

Comprendere i compromessi e le caratteristiche di sicurezza

Una fornace è un'apparecchiatura potente e le sue caratteristiche di sicurezza e operative sono non negoziabili. Comprendere i compromessi è fondamentale per evitare errori comuni.

Priorità alla protezione da sovratemperatura

Questa è la singola caratteristica di sicurezza più importante. Un circuito indipendente di protezione da sovratemperatura spegnerà la fornace se il controllore principale si guasta, prevenendo una fuga termica catastrofica che potrebbe distruggere la fornace, i tuoi campioni e creare un serio rischio di incendio.

L'importanza delle guarnizioni della porta e degli spegnimenti automatici

Una guarnizione della porta ben progettata è fondamentale per mantenere l'uniformità della temperatura e prevenire la perdita di calore. Molte fornaci includono anche un interruttore di sicurezza della porta che interrompe automaticamente l'alimentazione agli elementi riscaldanti quando la porta viene aperta, proteggendo l'operatore dall'esposizione diretta al calore.

Valuta software e programmabilità

Le fornaci di base potrebbero consentire solo un singolo punto di regolazione. I modelli più avanzati presentano controllori programmabili in grado di memorizzare ricette multi-step, consentendo di aumentare automaticamente la temperatura, mantenerla per una durata specifica (un "soak") e raffreddarla a una velocità controllata.

Sebbene più complessa, questa programmabilità è essenziale per la scienza dei materiali, la ceramica e qualsiasi processo che richieda un preciso ciclo termico. Tuttavia, aggiunge costi e una curva di apprendimento più ripida.

Fare la scelta giusta per il tuo obiettivo

La tua decisione finale dovrebbe essere una valutazione equilibrata di capacità, sicurezza e budget, il tutto guidato dalla tua applicazione principale.

- Se il tuo obiettivo principale è l'incenerimento di routine: Priorità a una fornace con eccellente ventilazione e materiali della camera resistenti alla corrosione per gestire i sottoprodotti della combustione.

- Se il tuo obiettivo principale è la ricerca sui materiali: Priorità alla capacità massima di temperatura, al controllo programmabile preciso multi-step e all'eccellente uniformità della temperatura.

- Se il tuo obiettivo principale è la produzione ad alta produttività: Sottolinea la costruzione robusta, una camera di grandi dimensioni, cicli di riscaldamento rapidi e la durabilità a lungo termine degli elementi riscaldanti.

- Se il tuo obiettivo principale è l'uso generale di laboratorio: Una fornace di fascia media (fino a 1100°C) con solide caratteristiche di sicurezza e un semplice controllore offre il miglior equilibrio tra versatilità e costo.

Abbinando sistematicamente le capacità della fornace alle tue esigenze di processo, puoi investire con fiducia in uno strumento che fornirà risultati affidabili e accurati per gli anni a venire.

Tabella riassuntiva:

| Fattore | Considerazioni chiave |

|---|---|

| Applicazione | Definire l'uso (es. incenerimento, ricerca materiali) per guidare le specifiche |

| Intervallo di temperatura | Scegliere la temperatura massima 50-100°C sopra la temperatura di lavoro per una maggiore longevità |

| Dimensioni della camera | Assicurarsi che si adatti ai campioni e permetta la circolazione dell'aria |

| Precisione del controllo | Cercare specifiche di uniformità (es. ±5°C) e programmabilità |

| Caratteristiche di sicurezza | Dare priorità alla protezione da sovratemperatura e agli spegnimenti automatici della porta |

| Alimentazione | Verificare la compatibilità con i sistemi elettrici del laboratorio |

Pronto a trovare la muffola perfetta per il tuo laboratorio? In KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate di fornaci ad alta temperatura su misura per le tue esigenze uniche. La nostra linea di prodotti include muffole, forni a tubo, forni rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda. Che tu sia nella ricerca sui materiali, nella produzione o nel lavoro di laboratorio generale, garantiamo un controllo preciso della temperatura, sicurezza ed efficienza. Contattaci oggi stesso per discutere come le nostre fornaci possono ottimizzare i tuoi processi e fornire risultati affidabili!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica