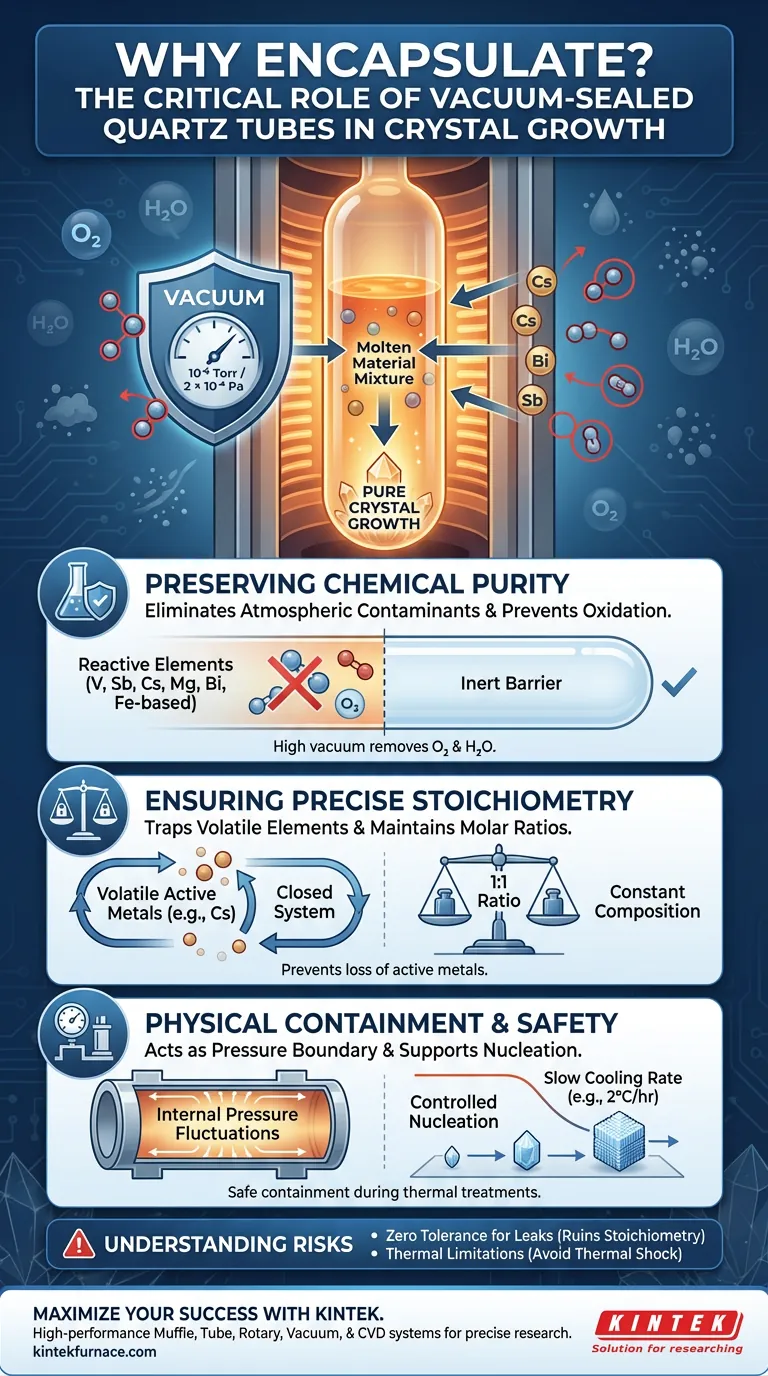

L'incapsulamento delle materie prime in un tubo di quarzo sigillato sottovuoto è la difesa fondamentale contro la contaminazione chimica e la perdita di materiale durante la crescita di cristalli ad alta temperatura. Questo processo crea un ambiente controllato e isolato che impedisce ai gas atmosferici di reagire con elementi sensibili, impedendo al contempo ai componenti volatili di evaporare. Mantenendo un alto vuoto (circa $2 \times 10^{-4}$ Pa), i ricercatori garantiscono che il cristallo finale mantenga la sua precisa composizione chimica e purezza strutturale.

Il tubo di quarzo sigillato sottovuoto agisce sia come scudo chimico che come recipiente di contenimento, garantendo che la sintesi ad alta temperatura avvenga senza ossidazione o perdita di metalli attivi, preservando così l'esatta stechiometria del materiale.

Preservare la purezza chimica

Gli ambienti ad alta temperatura agiscono come catalizzatori per reazioni chimiche indesiderate. La funzione principale del tubo di quarzo è eliminare queste variabili.

Eliminare i contaminanti atmosferici

Alle temperature di crescita, molte materie prime diventano altamente reattive. Elementi come vanadio, antimonio, cesio, magnesio e bismuto si ossideranno istantaneamente se esposti all'aria.

Il ruolo dell'alto vuoto

Creare un livello di vuoto di circa $10^{-6}$ Torr (o $2 \times 10^{-4}$ Pa) rimuove ossigeno e vapore acqueo dal tubo. Ciò impedisce il degrado di materiali a base di ferro (come $Fe_3GeTe_2$), che sono notoriamente suscettibili all'ossidazione.

Creare un confine inerte

Il tubo di quarzo stesso fornisce una barriera chimicamente inerte. Isola efficacemente il fuso dal mondo esterno, garantendo che le uniche interazioni che si verificano siano tra le materie prime previste.

Garantire una stechiometria precisa

La crescita dei cristalli è un gioco di rapporti. Se la proporzione degli elementi cambia durante il processo di riscaldamento, la struttura cristallina desiderata non si formerà.

Intrappolare elementi volatili

I metalli attivi, in particolare il cesio (Cs), hanno alte pressioni di vapore ed evaporano facilmente quando riscaldati. Senza incapsulamento, questi elementi sfuggirebbero dal fuso e andrebbero persi nell'atmosfera circostante.

Mantenere il rapporto molare

L'ambiente sigillato crea un sistema chiuso in cui nessuna massa può entrare o uscire. Ciò garantisce che il rapporto molare iniziale (ad esempio, un rapporto 1:1 per Indio e Bismuto) rimanga costante durante tutto il processo.

Contenimento fisico e sicurezza

Oltre alle preoccupazioni chimiche, le proprietà fisiche del tubo di quarzo sono essenziali per la meccanica del processo di crescita, in particolare in tecniche come il metodo Bridgman modificato.

Agire come confine di pressione

Durante trattamenti termici di lunga durata, le pressioni interne possono fluttuare. Il tubo di quarzo sigillato funge da confine di pressione, contenendo il fuso in sicurezza anche all'aumentare delle temperature.

Supportare la nucleazione

Il tubo fornisce il supporto fisico necessario per il fuso. Resiste a trattamenti termici prolungati (come 220°C con lente velocità di raffreddamento) e detta la forma fisica necessaria per una nucleazione e crescita controllata.

Comprendere i rischi

Sebbene l'incapsulamento sia necessario, introduce sfide specifiche che devono essere gestite per garantirne il successo.

Tolleranza zero per le perdite

Il sistema si basa interamente sull'integrità della tenuta sottovuoto. Anche una perdita microscopica che ammette una piccola quantità di ossigeno può rovinare la stechiometria di materiali sensibili come $Fe_3GeTe_2$.

Limitazioni termiche

Sebbene il quarzo sia robusto, funge da rigido confine fisico. Le velocità di riscaldamento e raffreddamento (ad esempio, $2^\circ$C all'ora) devono essere attentamente controllate per prevenire shock termici, che potrebbero frantumare il tubo ed esporre il fuso pericoloso all'aria.

Fare la scelta giusta per il tuo obiettivo

Quando si progetta un esperimento di crescita di cristalli, comprendere il ruolo specifico dell'incapsulamento in quarzo aiuta a dare priorità ai parametri di configurazione.

- Se la tua attenzione principale è la Purezza: Assicurati che il tuo sistema sottovuoto possa raggiungere e mantenere in modo affidabile $10^{-6}$ Torr per eliminare completamente ossigeno e vapore acqueo.

- Se la tua attenzione principale è la Stechiometria: Dai priorità all'integrità della tenuta e al volume del tubo per prevenire l'evaporazione e la segregazione di metalli attivi volatili come il cesio.

In definitiva, il tubo di quarzo sigillato sottovuoto non è solo un contenitore; è un componente attivo nel definire i confini chimici e fisici dell'esistenza del cristallo.

Tabella riassuntiva:

| Caratteristica | Scopo nella crescita dei cristalli | Beneficio per il ricercatore |

|---|---|---|

| Tenuta sottovuoto spinto | Rimuove ossigeno e vapore acqueo ($2 \times 10^{-4}$ Pa) | Previene l'ossidazione di elementi reattivi |

| Isolamento chimico | Fornisce una barriera inerte tra fuso e aria | Garantisce un'elevata purezza chimica |

| Sistema chiuso | Intrappola metalli attivi volatili (es. Cs, Bi, Sb) | Mantiene rapporti molari precisi |

| Confine di pressione | Contiene fluttuazioni di pressione interne | Garantisce sicurezza fisica e nucleazione controllata |

Massimizza il successo della tua crescita cristallina con KINTEK

La stechiometria precisa e la purezza estrema sono non negoziabili nelle scienze dei materiali. Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, insieme ad altri forni ad alta temperatura da laboratorio, tutti completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche.

Sia che tu stia sigillando tubi di quarzo o eseguendo trattamenti termici di lunga durata, le nostre attrezzature forniscono la stabilità e il controllo necessari per risultati superiori. Contattaci oggi per trovare la tua soluzione di riscaldamento perfetta!

Guida Visiva

Riferimenti

- Kazumi Fukushima, Shingo Yonezawa. Violation of emergent rotational symmetry in the hexagonal Kagome superconductor CsV3Sb5. DOI: 10.1038/s41467-024-47043-8

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Perché viene utilizzato un forno tubolare ad alta temperatura per il ricottura a lungo termine delle leghe CrMnFeCoNi? Raggiungere l'omogeneità chimica

- Quali sono i requisiti di controllo della temperatura per SiC@SiO2 in-situ oxidation? Ottenere una stabilità termica precisa a 1100°C

- Quali caratteristiche migliorano l'efficienza termica dei forni a tubo sdoppiato? Aumenta le prestazioni con elementi di progettazione chiave

- Come vengono utilizzate le fornaci orizzontali nell'analisi termica? Riscaldamento di precisione per test accurati sui materiali

- Che tipi di atmosfere possono essere controllate in un forno a tubo a atmosfera? Padroneggiare ambienti gassosi precisi per la lavorazione dei materiali

- Perché è necessario un forno tubolare di precisione per la sintesi di SiOC drogato con azoto? Garantire una perfetta integrità strutturale

- Perché sono necessari tubi di quarzo sigillati per la sintesi di TMD? Garantire la crescita di MoS2 e WS2 puri

- Quali vantaggi offre un reattore a tubo a flusso continuo per l'idrogenazione della CO2? Ottimizzare la valutazione del catalizzatore