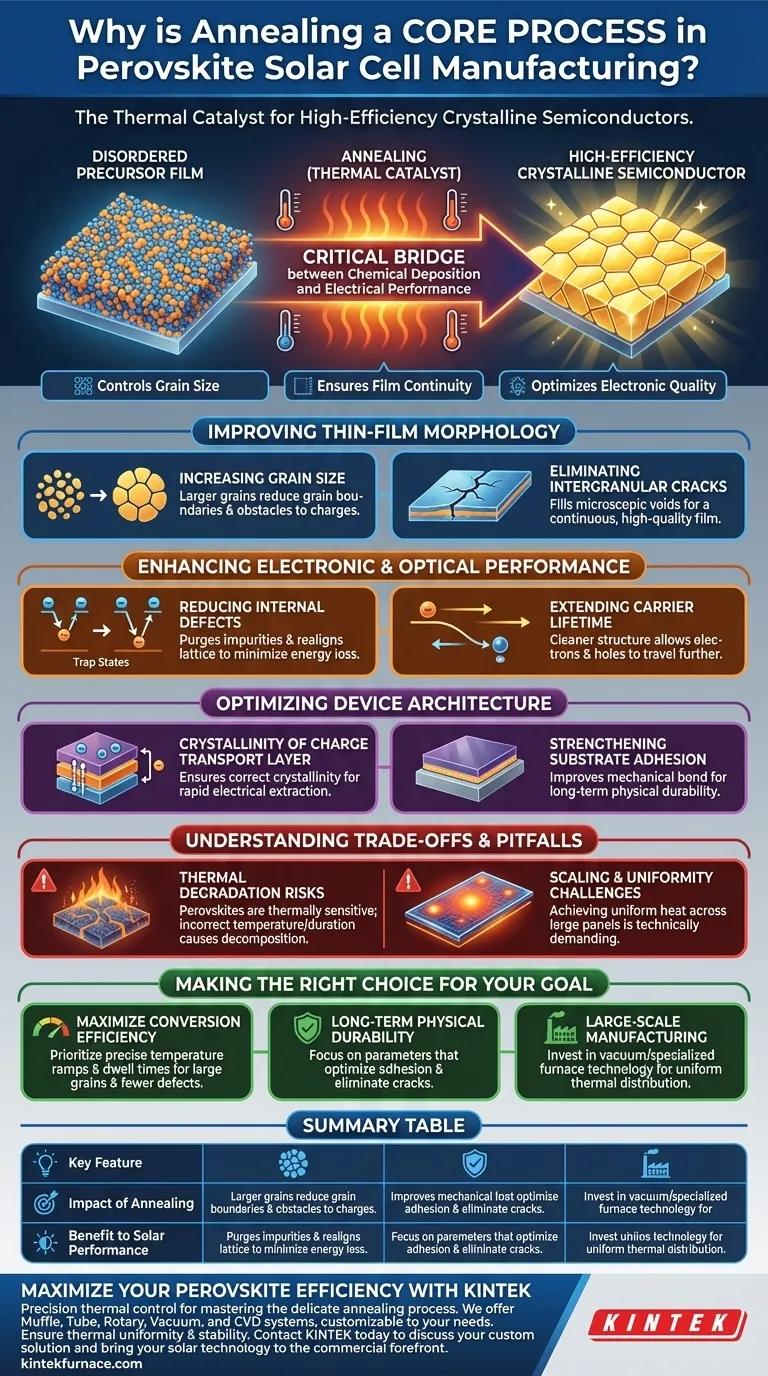

La ricottura è il catalizzatore termico essenziale che trasforma un film precursore disordinato in un semiconduttore cristallino ad alta efficienza. È considerata un processo fondamentale perché detta direttamente la dimensione dei grani, la continuità del film e la qualità elettronica dello strato di perovskite. Senza una ricottura precisa, la cella solare risultante soffrirebbe di scarso trasporto di carica e rapido degrado.

La ricottura funge da ponte critico tra la deposizione chimica e le prestazioni elettriche. Controllando l'ambiente termico, i produttori possono eliminare i difetti strutturali e ottimizzare le proprietà di raccolta della luce del film di perovskite.

Migliorare la Morfologia del Film Sottile

Aumentare la Dimensione dei Grani

La ricottura fornisce l'energia necessaria per la crescita cristallina, portando a dimensioni dei grani maggiori all'interno della struttura della perovskite. Grani più grandi sono preferiti perché riducono l'area totale dei bordi dei grani, che spesso agiscono come ostacoli al movimento delle cariche.

Eliminare le Crepe Intergranulari

Il processo termico consente al materiale di assestarsi e riempire i vuoti microscopici, eliminando efficacemente le crepe intergranulari. Ciò crea un film continuo e di alta qualità che previene cortocircuiti elettrici e migliora l'integrità strutturale complessiva del dispositivo.

Migliorare le Prestazioni Elettroniche e Ottiche

Ridurre i Difetti Interni

Il trattamento termico aiuta a eliminare le impurità e riallinea il reticolo atomico per minimizzare i difetti interni. Riducendo questi "stati trappola", la cella può convertire la luce solare in elettricità in modo più efficiente con minore perdita di energia.

Estendere la Vita dei Portatori

Creando una struttura cristallina più pulita, la ricottura estende significativamente la vita dei portatori. Ciò consente agli elettroni e alle "lacune" di viaggiare più lontano attraverso il materiale prima di ricombinarsi, un requisito fondamentale per celle solari ad alta efficienza.

Ottimizzare l'Architettura del Dispositivo

Cristallinità dello Strato di Trasporto di Carica

L'impatto della ricottura si estende oltre lo strato di perovskite stesso agli strati di trasporto di carica. Un corretto controllo termico garantisce che questi strati abbiano la corretta cristallinità per facilitare il rapido movimento dell'elettricità fuori dalla cella.

Rafforzare l'Adesione al Substrato

La ricottura migliora l'adesione meccanica tra il film di perovskite e il substrato sottostante. Questo legame è vitale per la durabilità fisica a lungo termine del pannello solare, garantendo che possa resistere agli stress ambientali.

Comprendere i Compromessi e le Insidie

Rischi di Degrado Termico

Le perovskiti sono notoriamente sensibili al calore rispetto al silicio tradizionale. Se la temperatura di ricottura è troppo alta o la durata troppo lunga, il materiale può decomporsi, portando a una perdita totale della funzione fotovoltaica.

Sfide di Scalabilità e Uniformità

Ottenere una distribuzione uniforme della temperatura su pannelli su larga scala è tecnicamente impegnativo. Fluttuazioni minori nel gradiente termico possono causare dimensioni dei grani incoerenti, portando a "hot spot" e ridotta affidabilità nel prodotto finale.

Fare la Scelta Giusta per il Tuo Obiettivo

Come Applicare Questo al Tuo Progetto

Una ricottura adeguata è un atto di bilanciamento tra il raggiungimento della cristallinità di picco e l'evitare la decomposizione del materiale.

- Se il tuo obiettivo principale è Massimizzare l'Efficienza di Conversione: Dai priorità a rampe di temperatura e tempi di permanenza precisi per massimizzare la dimensione dei grani e minimizzare gli stati trappola elettronici.

- Se il tuo obiettivo principale è la Durabilità Fisica a Lungo Termine: Concentrati sui parametri di ricottura che ottimizzano l'adesione al substrato ed eliminano le crepe intergranulari per prevenire l'ingresso di umidità.

- Se il tuo obiettivo principale è la Produzione su Larga Scala: Investi in ricottura sotto vuoto o in tecnologie di forni specializzati per garantire l'uniformità termica su tutta la superficie del pannello.

Padroneggiare il processo di ricottura è il singolo fattore più importante per passare dalla ricerca sulle perovskiti dal laboratorio a un prodotto commerciale valido.

Tabella Riassuntiva:

| Caratteristica Chiave | Impatto della Ricottura sulla Perovskite | Beneficio per le Prestazioni Solari |

|---|---|---|

| Dimensione dei Grani | Aumenta la dimensione dei cristalli e riduce i bordi | Trasporto di carica più veloce ed efficienza maggiore |

| Morfologia del Film | Elimina crepe e vuoti microscopici | Previene cortocircuiti e migliora l'integrità strutturale |

| Densità dei Difetti | Minimizza gli stati trappola interni | Riduce la perdita di energia ed estende la vita dei portatori |

| Adesione | Rafforza il legame con il substrato | Migliora la durabilità fisica a lungo termine |

| Cristallinità | Ottimizza gli strati di trasporto di carica | Facilita la rapida estrazione elettrica |

Massimizza la Tua Efficienza di Perovskite con KINTEK

Il controllo termico di precisione fa la differenza tra un film fallito e una cella solare ad alte prestazioni. KINTEK fornisce le attrezzature specializzate necessarie per padroneggiare il delicato processo di ricottura. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre ad altri forni ad alta temperatura da laboratorio, tutti completamente personalizzabili in base alle tue esigenze di ricerca o produzione uniche.

Sia che tu stia scalando per la produzione o ottimizzando le proprietà di raccolta della luce in laboratorio, i nostri sistemi garantiscono l'uniformità termica e la stabilità che i tuoi progetti di perovskite richiedono. Contatta KINTEK oggi stesso per discutere la tua soluzione personalizzata e portare la tua tecnologia solare all'avanguardia commerciale.

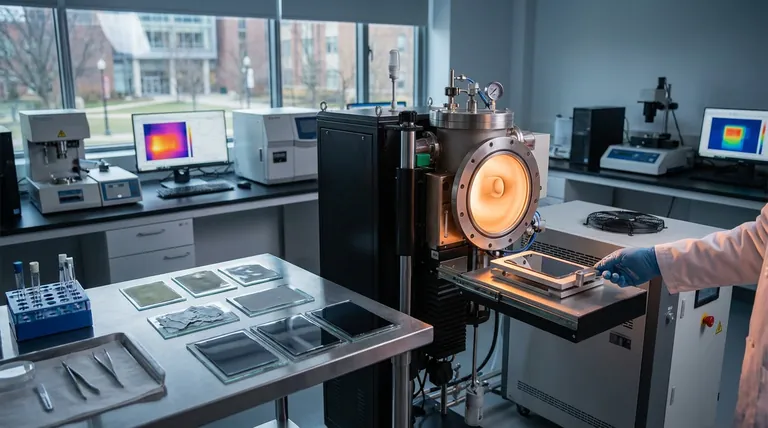

Guida Visiva

Riferimenti

- Shengcong Wu, Peng Gao. Temperature Matters: Enhancing Performance and Stability of Perovskite Solar Cells through Advanced Annealing Methods. DOI: 10.3390/chemistry6010010

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- In che modo un forno industriale a essiccazione ad aria calda contribuisce allo stoccaggio di energia a base di calcio? Garantire stabilità e resa

- Qual è lo scopo dell'applicazione di un rivestimento di Nitruro di Boro Esagonale (h-BN) alla grafite? Migliorare la purezza e la longevità degli utensili

- Perché la fase di macinazione a palle è essenziale per la sintesi della ceramica NN-10ST? Ottenere la formazione di fasi ad alta purezza

- Come fa un forno di essiccazione sottovuoto a fornire prestazioni superiori per le polveri di MoS2/C? Preservare purezza e nanostruttura

- Come fa un sistema di evaporazione termica sotto vuoto a garantire la qualità dei film sottili di tellururo di bismuto? Approfondimenti degli esperti

- Quali ruoli svolge un forno di essiccazione a temperatura costante di laboratorio nella valutazione degli adsorbenti di guscio d'uovo? Punti chiave

- Qual è la funzione di un controllore di flusso di massa (MFC)? Ottenere una precisa erogazione di vapore di etanolo per la sintesi del grafene

- Perché è necessario un'autoclave in acciaio inossidabile ad alta pressione per il carbone attivo? Sblocca la sintesi di carbonio ad alte prestazioni