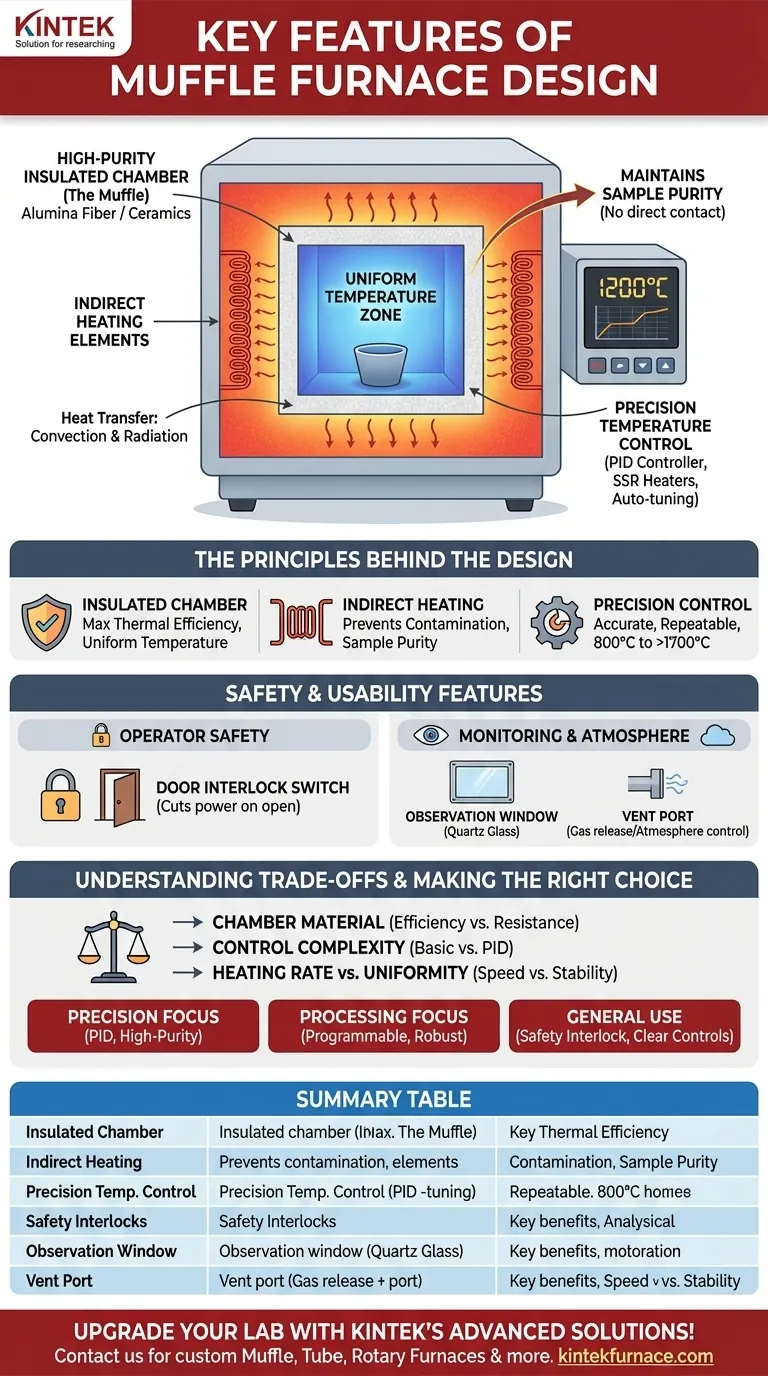

Alla base, una fornace a muffola è un sistema integrato progettato per il riscaldamento ad alta temperatura, l'isolamento dei materiali e la sicurezza operativa. Le caratteristiche di progettazione chiave che lo consentono sono una camera isolata ad alta purezza, elementi riscaldanti posizionati all'esterno di questa camera per il calore indiretto, un sistema di controllo digitale della temperatura preciso e interblocchi di sicurezza che interrompono l'alimentazione quando lo sportello viene aperto. Caratteristiche aggiuntive come finestre di osservazione e porte di ventilazione consentono il monitoraggio del processo e il controllo dell'atmosfera.

Il design di una fornace a muffola non è solo una collezione di parti; è un ambiente costruito appositamente. La sua caratteristica distintiva è la separazione degli elementi riscaldanti dalla camera interna, una scelta di design che privilegia la purezza del campione e la temperatura uniforme sopra ogni altra cosa.

I principi alla base del design

Una fornace a muffola è progettata per risolvere tre sfide primarie: raggiungere temperature estremamente elevate e uniformi, prevenire la contaminazione del campione e garantire che il processo sia ripetibile e sicuro per l'operatore.

La camera isolata (la "muffola")

La camera, o "muffola", è il cuore della fornace. È costruita con materiali altamente isolanti e resistenti al calore come fibra di allumina ad alta purezza o altre ceramiche.

Questa costruzione ha due scopi. In primo luogo, garantisce la massima efficienza termica trattenendo il calore, il che riduce il consumo energetico. In secondo luogo, aiuta a creare una zona di temperatura altamente uniforme, che è fondamentale per ottenere risultati di test accurati e ripetibili.

Riscaldamento indiretto e purezza del campione

Una caratteristica distintiva di una fornace a muffola è l'uso del calore indiretto. Gli elementi riscaldanti sono posizionati all'esterno della camera interna sigillata.

Il calore viene trasferito nella camera tramite convezione termica e irraggiamento, anziché per contatto diretto o esposizione agli elementi riscaldanti. Questo design è fondamentale per prevenire reazioni chimiche tra il campione e gli elementi, mantenendo così la purezza del campione.

Controllo preciso della temperatura

Le moderne fornaci a muffola si affidano a sofisticati sistemi di controllo per gestire le temperature estreme, che possono variare da 800°C a oltre 1700°C.

Questi sistemi sono tipicamente costruiti attorno a un controller PID (Proporzionale-Integrale-Derivativo) avanzato. Questo controller riceve continuamente dati da un sensore di temperatura (come un sensore di tipo J) e regola la potenza inviata ai riscaldatori basati su SSR.

Molti controller sono dotati di auto-tuning e sono programmabili, consentendo agli utenti di impostare precise velocità di riscaldamento, tempi di mantenimento e profili di raffreddamento per processi termici complessi.

Caratteristiche chiave per la sicurezza e l'usabilità

Oltre al sistema di riscaldamento centrale, sono incluse diverse caratteristiche per garantire che la fornace sia pratica e sicura da utilizzare.

Meccanismi di sicurezza per l'operatore

Date le temperature estreme, la sicurezza è fondamentale. La caratteristica più critica è un interruttore di interblocco dello sportello che interrompe automaticamente l'alimentazione agli elementi riscaldanti nel momento in cui lo sportello viene aperto, proteggendo l'utente dall'esposizione diretta al calore intenso.

Monitoraggio del processo e controllo dell'atmosfera

Molte fornaci includono una finestra di osservazione in vetro al quarzo (tipicamente di 0,5 pollici di diametro). Questo permette all'operatore di monitorare visivamente il materiale all'interno senza aprire lo sportello e interrompere il ciclo termico.

Una porta di ventilazione è anche una caratteristica comune. Questa consente il rilascio controllato di gas o fumi prodotti durante il riscaldamento e può anche essere utilizzata per introdurre un flusso di gas specifico, creando un'atmosfera modificata all'interno della camera.

Comprendere i compromessi

La scelta di una fornace a muffola implica un equilibrio tra prestazioni, caratteristiche e costi. Le scelte di design influiscono direttamente sulle sue capacità.

Materiale della camera vs. applicazione

Il materiale della camera ne determina i limiti. Una fornace con una camera in fibra di allumina ad alta purezza è eccellente per l'efficienza energetica e la purezza, ma potrebbe avere una diversa resistenza chimica o limiti di temperatura rispetto a una camera in ceramica densa.

Complessità del sistema di controllo

Un controller di base, a due posizioni (on/off), è semplice ed economico. Tuttavia, per qualsiasi processo che richieda precisione, un controller PID è irrinunciabile. Fornisce una stabilità della temperatura di gran lunga superiore e previene significative sovra o sotto-oscillazioni della temperatura target.

Velocità di riscaldamento vs. uniformità

Alcuni modelli sono progettati per un riscaldamento e un raffreddamento molto rapidi. Sebbene eccellente per lavori ad alta produttività, ciò può talvolta andare a scapito della perfetta uniformità della temperatura in tutta la camera, un compromesso che potrebbe non essere accettabile per lavori analitici sensibili.

Fare la scelta giusta per il tuo obiettivo

Comprendere queste caratteristiche di design ti permette di scegliere lo strumento giusto per la tua specifica applicazione.

- Se il tuo obiettivo principale è la precisione analitica: Dai priorità a una fornace con un controller PID avanzato, isolamento in fibra di allumina ad alta purezza e una camera ben sigillata per garantire la massima stabilità della temperatura e purezza del campione.

- Se il tuo obiettivo principale è la lavorazione dei materiali: Cerca controlli programmabili per automatizzare cicli di riscaldamento complessi e una costruzione robusta con materiali resistenti alla corrosione adatti al tuo processo specifico.

- Se il tuo obiettivo principale è l'uso generale e la sicurezza: Assicurati che la fornace abbia un affidabile interblocco di sicurezza dello sportello, controlli chiari e un isolamento durevole come una coperta di lana di vetro ad alta densità per efficienza e longevità.

Riconoscendo come ogni caratteristica contribuisce alle prestazioni complessive della fornace, puoi scegliere con sicurezza lo strumento che soddisfa le tue esatte esigenze.

Tabella riassuntiva:

| Caratteristica | Descrizione | Vantaggio chiave |

|---|---|---|

| Camera isolata | Realizzata in fibra di allumina ad alta purezza o ceramica | Garantisce temperatura uniforme ed efficienza termica |

| Riscaldamento indiretto | Elementi riscaldanti all'esterno della camera | Mantiene la purezza del campione prevenendo la contaminazione |

| Controllo di precisione della temperatura | Utilizza controller PID con auto-tuning | Fornisce processi termici accurati e ripetibili |

| Interblocchi di sicurezza | Interruttori dello sportello che interrompono l'alimentazione quando aperti | Protegge gli operatori dall'esposizione a calore estremo |

| Finestra di osservazione | Vetro al quarzo per il monitoraggio visivo | Consente controlli di processo senza interrompere la temperatura |

| Porta di ventilazione | Consente il rilascio di gas o il controllo dell'atmosfera | Supporta atmosfere modificate e gestione dei fumi |

Aggiorna il tuo laboratorio con le avanzate soluzioni di fornaci ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, offriamo fornaci a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD, tutti con profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Ottieni precisione, sicurezza ed efficienza superiori—contattaci oggi per discutere come possiamo creare una soluzione su misura per te!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica