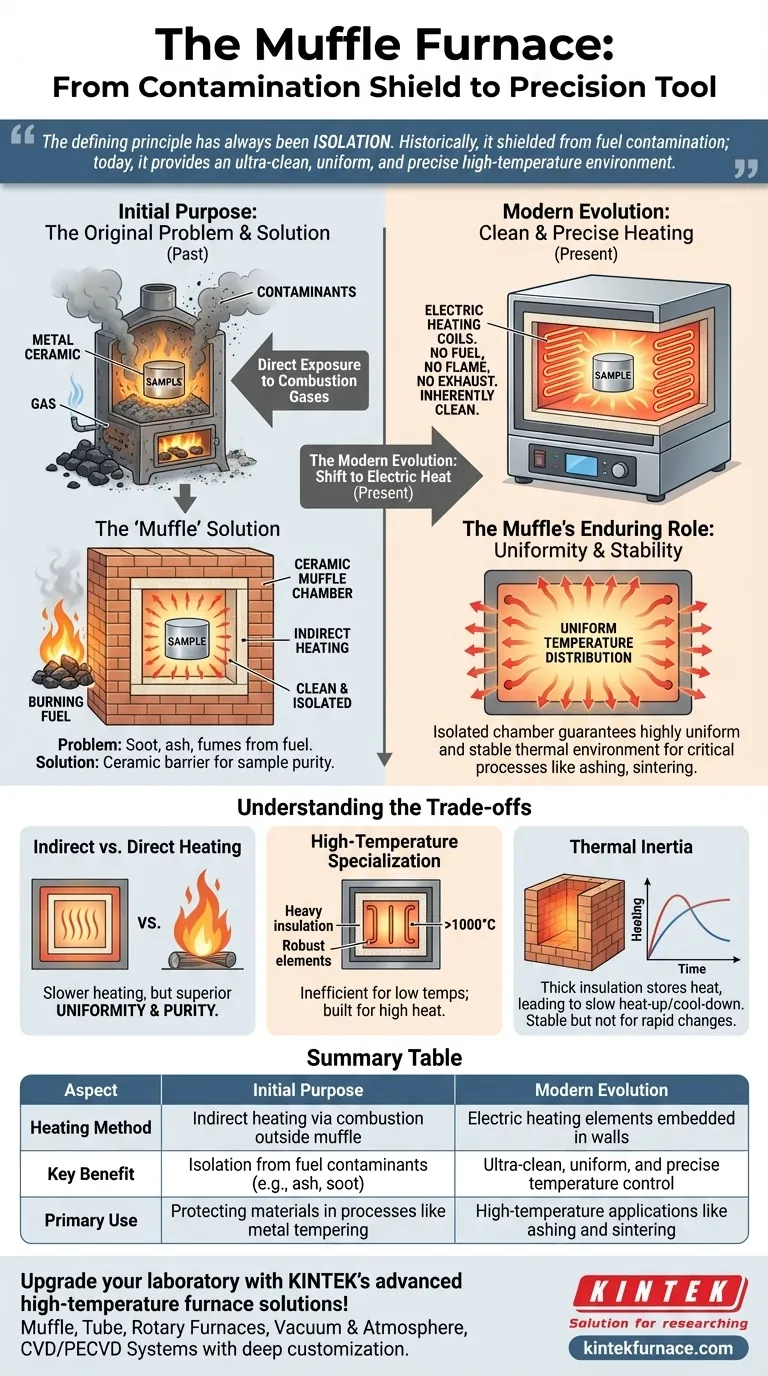

Nel suo nucleo, un forno a muffola era originariamente progettato per risolvere un problema critico e unico: la contaminazione. Il suo scopo iniziale era isolare un campione dai sottoprodotti nocivi di una fonte di calore a combustione, come cenere, fuliggine e fumi chimici. Sebbene la fonte di calore si sia evoluta dalla combustione all'elettricità, questo principio fondamentale di creazione di un ambiente di riscaldamento pulito e isolato rimane la caratteristica distintiva del forno.

Il principio fondamentale di un forno a muffola è sempre stata l'isolamento. Storicamente, proteggeva i materiali dalla contaminazione da combustibile; oggi, fornisce un ambiente ad alta temperatura ultra-pulito, uniforme e controllato con precisione.

Il Problema Originale: Contaminazione da Combustione

Nelle prime applicazioni ad alta temperatura, il calore era generato bruciando combustibili come carbone o gas. Ciò creava una sfida significativa per i processi che richiedevano purezza.

La Necessità di una Barriera

L'esposizione diretta alla fiamma aperta e ai gas di combustione avrebbe introdotto contaminanti indesiderati nel materiale riscaldato. Sottoprodotti come fuliggine, cenere e fumi volatili potevano rovinare processi sensibili come la tempra dei metalli o la vetrificazione delle ceramiche.

Come la "Muffola" Forniva una Soluzione

La soluzione consisteva nel costruire un forno con una camera interna dedicata, nota come muffola. Questa camera, tipicamente realizzata in ceramica refrattaria o mattoni, fungeva da barriera fisica.

Il combustibile veniva bruciato all'esterno di questa camera e il calore veniva trasferito attraverso le pareti della camera al campione all'interno. Questo metodo di riscaldamento indiretto assicurava che il materiale non venisse mai a diretto contatto con il combustibile o i suoi gas di scarico, proteggendone l'integrità.

L'Evoluzione Moderna: Il Passaggio al Riscaldamento Elettrico

L'evoluzione più significativa nel design dei forni a muffola è stato l'allontanamento dalla combustione verso il riscaldamento elettrico pulito ed efficiente.

L'Ascesa delle Resistenze Elettriche

I moderni forni a muffola utilizzano quasi esclusivamente resistenze elettriche per alte temperature. Questi elementi sono tipicamente incorporati nelle pareti isolanti della camera del forno.

Questo cambiamento ha eliminato immediatamente la fonte originale di contaminazione. Non c'è combustibile, nessuna fiamma e nessun gas di scarico, rendendo il processo di riscaldamento intrinsecamente pulito.

Il Ruolo Duraturo della Muffola

Anche senza la minaccia di contaminazione da combustibile, il design della camera isolata rimane essenziale. Il termine "forno a muffola" persiste perché questo principio è ancora centrale nella sua funzione.

Oggi, la camera a muffola garantisce un ambiente termico altamente uniforme e stabile. Il calore si irradia uniformemente da tutte le pareti circostanti, prevenendo punti caldi e assicurando che l'intero campione sperimenti la stessa temperatura, il che è fondamentale per processi come l'incenerimento (ashing), la sinterizzazione e la ricerca sui materiali avanzati.

Comprendere i Compromessi

Sebbene molto efficaci, il design del forno a muffola presenta caratteristiche specifiche che lo rendono adatto ad alcune applicazioni ma non ad altre.

Riscaldamento Indiretto vs. Diretto

La natura indiretta del riscaldamento è più lenta rispetto a un forno in cui una fiamma riscalda direttamente il campione. Tuttavia, il compromesso è una migliore uniformità della temperatura e purezza del campione.

Specializzazione per Alte Temperature

I forni a muffola sono costruiti con un isolamento pesante e resistenze riscaldanti robuste progettate per raggiungere e mantenere temperature molto elevate (spesso >1000°C). Sono inefficienti e inadatti per applicazioni a bassa temperatura.

Inerzia Termica

Le pareti spesse in mattoni refrattari isolanti che contengono il calore in modo così efficace lo immagazzinano anche. Ciò significa che i forni a muffola impiegano più tempo a riscaldarsi e raffreddarsi rispetto ai forni meno isolati, un fattore noto come elevata inerzia termica. Questo può essere un vantaggio per mantenere la stabilità ma uno svantaggio per i processi che richiedono rapidi cambiamenti di temperatura.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere il principio di progettazione fondamentale del forno aiuta a chiarire il suo caso d'uso ideale.

- Se la tua attenzione principale è il contesto storico: La muffola era uno scudo fisico progettato per proteggere un campione dai sottoprodotti sporchi della combustione del combustibile.

- Se la tua attenzione principale sono le applicazioni moderne: Il design della muffola assicura un ambiente altamente controllato, uniforme e privo di contaminazioni utilizzando calore elettrico pulito per una lavorazione termica precisa.

- Se la tua attenzione principale è la selezione delle attrezzature: Scegli un forno a muffola quando la purezza del campione e l'uniformità della temperatura sono più critiche della velocità assoluta di riscaldamento.

In definitiva, il forno a muffola si è evoluto da un'astuta soluzione per il calore "sporco" a uno standard moderno per il lavoro di precisione ad alta temperatura.

Tabella Riassuntiva:

| Aspetto | Scopo Iniziale | Evoluzione Moderna |

|---|---|---|

| Metodo di Riscaldamento | Riscaldamento indiretto tramite combustione esterna alla muffola | Elementi riscaldanti elettrici incorporati nelle pareti |

| Beneficio Chiave | Isolamento dai contaminanti del combustibile (es. cenere, fuliggine) | Controllo della temperatura ultra-pulito, uniforme e preciso |

| Uso Principale | Protezione dei materiali in processi come la tempra dei metalli | Applicazioni ad alta temperatura come incenerimento (ashing) e sinterizzazione |

Aggiorna il tuo laboratorio con le soluzioni di forni ad alta temperatura all'avanguardia di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, offriamo forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, tutti con profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Assicura una lavorazione termica precisa e priva di contaminazioni: contattaci oggi per discutere come i nostri forni possono migliorare la tua ricerca e la tua efficienza!

Guida Visiva

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il passaggio chiave eseguito da una muffola nella determinazione del contenuto minerale nelle larve di Tenebrio molitor?

- In che modo un sistema di controllo della temperatura ad alta precisione assiste nella valutazione delle capacità di gestione termica dei materiali fosforescenti? Prestazioni mirate per le celle solari.

- Qual è la funzione principale di un forno a resistenza a scatola ad alta temperatura? Ottimizzare l'omogeneizzazione delle superleghe

- Qual è la funzione principale di un forno a muffola nella preparazione del carbone attivo modificato con ferro? Ottimizzare i siti di adsorbimento

- Qual è la funzione principale di un forno a muffola nella sintesi di nanoparticelle di CuO?