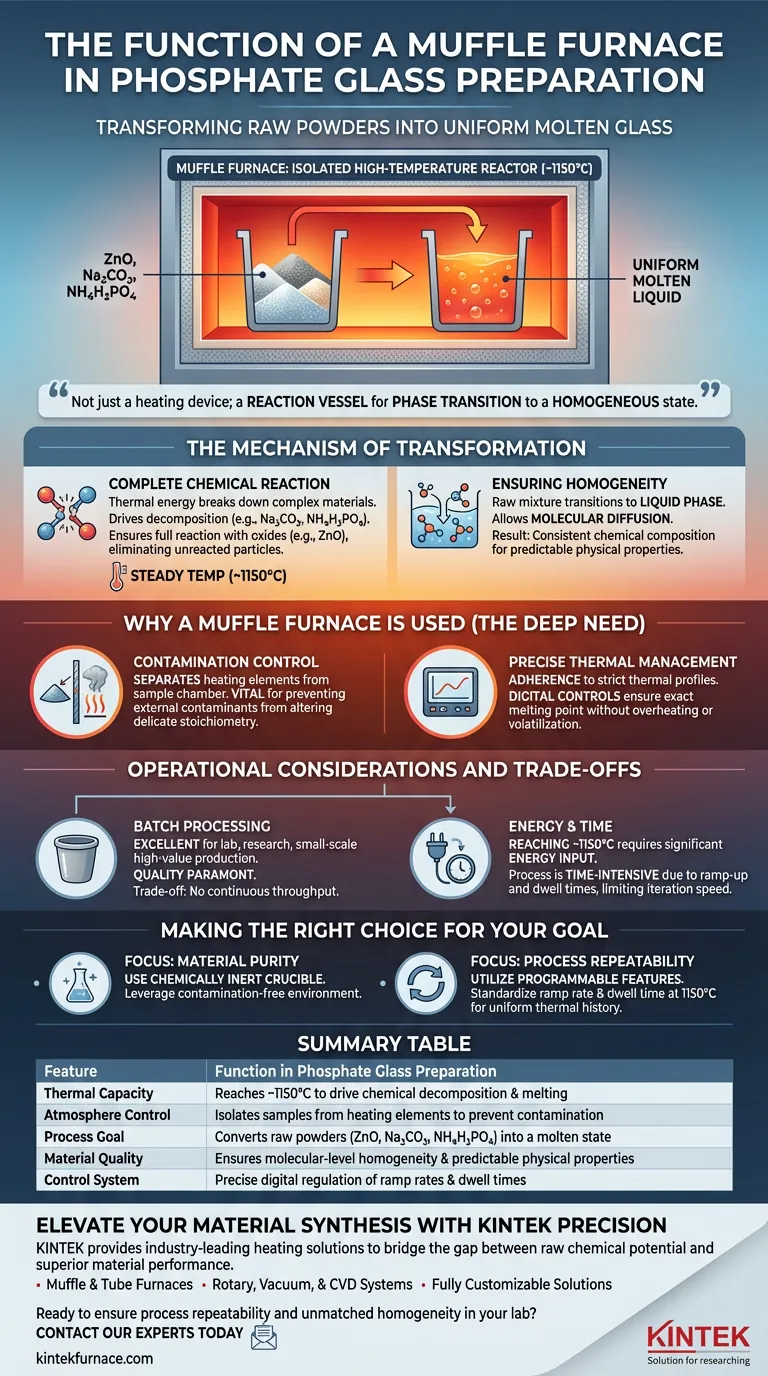

La funzione principale di un forno a muffola in questo contesto è fornire un ambiente stabile e isolato ad alta temperatura necessario per trasformare chimicamente le miscele di polveri grezze in vetro al fosfato. Nello specifico, riscalda componenti come ossido di zinco (ZnO), carbonato di sodio (Na2CO3) e diidrogenofosfato di ammonio (NH4H2PO4) a circa 1150°C, assicurando che reagiscano completamente per formare un liquido fuso uniforme.

Il forno a muffola non è semplicemente un dispositivo di riscaldamento; è un recipiente di reazione che facilita la transizione di fase dai materiali grezzi solidi a uno stato fuso omogeneo. Questa uniformità termica è il prerequisito fondamentale per la creazione di polveri di vetro ad alte prestazioni.

Il Meccanismo di Trasformazione

Ottenere una Reazione Chimica Completa

La preparazione del vetro al fosfato non è semplicemente una questione di fusione; si tratta di guidare specifiche reazioni chimiche.

Il forno a muffola fornisce l'energia termica necessaria per scomporre materie prime complesse. Ad esempio, guida la decomposizione dei carbonati (come Na2CO3) e dei fosfati (come NH4H2PO4).

Mantenendo una temperatura costante intorno ai 1150°C, il forno assicura che questi componenti reagiscano completamente con ossidi come lo ZnO. Ciò elimina le particelle non reagite che altrimenti comprometterebbero la struttura finale del vetro.

Garantire l'Omogeneità allo Stato Fuso

L'uniformità è la caratteristica distintiva del vetro di alta qualità.

All'interno del forno a muffola, la miscela grezza transita in una fase liquida dove può avvenire la diffusione. Ciò consente ai diversi componenti chimici di mescolarsi a livello molecolare.

Il risultato è uno "stato fuso uniforme", il che significa che la composizione chimica è coerente in tutto il lotto, il che è fondamentale per proprietà fisiche prevedibili nel prodotto finale.

Perché si Utilizza un Forno a Muffola (La Necessità Profonda)

Controllo della Contaminazione

Una caratteristica chiave del design di un forno a muffola è la separazione degli elementi riscaldanti (e dei sottoprodotti del combustibile) dalla camera che contiene il campione.

Nelle applicazioni scientifiche e di ricerca, questo isolamento è vitale. Impedisce ai contaminanti esterni di alterare la delicata stechiometria della miscela di vetro al fosfato.

Gestione Termica Precisa

La creazione di materiali ad alte prestazioni richiede l'adesione a profili termici rigorosi.

I forni a muffola sono tipicamente dotati di controlli digitali che consentono una regolazione precisa della temperatura. Ciò garantisce che il vetro raggiunga l'esatto punto di fusione senza surriscaldarsi, il che potrebbe portare alla volatilizzazione di alcuni componenti.

Considerazioni Operative e Compromessi

Sebbene i forni a muffola siano essenziali per la sintesi di alta qualità, presentano specifiche realtà operative.

Lavorazione a Lotti vs. Flusso Continuo

I forni a muffola sono intrinsecamente progettati per la lavorazione a lotti.

Sono eccellenti per laboratori, ricerca o produzione di alto valore su piccola scala dove la qualità è fondamentale. Tuttavia, non offrono la produttività continua riscontrata nei grandi forni industriali a serbatoio.

Consumo Energetico e Tempo

Raggiungere e mantenere i 1150°C richiede un significativo apporto energetico.

Inoltre, il processo richiede tempo. Il tempo di rampa e il tempo di permanenza necessari per garantire che l'intera massa venga riscaldata uniformemente possono essere considerevoli, limitando la velocità di iterazione durante i test sui materiali.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si utilizza un forno a muffola per la preparazione del vetro al fosfato, il tuo focus operativo detta il tuo approccio.

- Se il tuo obiettivo principale è la Purezza del Materiale: Assicurati che il materiale del tuo crogiolo sia chimicamente inerte rispetto alla fusione di fosfato per sfruttare l'ambiente privo di contaminazione del forno.

- Se il tuo obiettivo principale è la Ripetibilità del Processo: Utilizza le funzionalità programmabili per standardizzare la velocità di rampa e il tempo di permanenza a 1150°C, garantendo che ogni lotto subisca esattamente la stessa storia termica.

Il forno a muffola funge da ponte tra il potenziale chimico grezzo e le prestazioni del materiale realizzate, trasformando una miscela di polveri distinte in una matrice di vetro unificata e ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Funzione nella Preparazione del Vetro al Fosfato |

|---|---|

| Capacità Termica | Raggiunge ~1150°C per guidare la decomposizione chimica e la fusione |

| Controllo dell'Atmosfera | Isola i campioni dagli elementi riscaldanti per prevenire la contaminazione |

| Obiettivo del Processo | Converte le polveri grezze (ZnO, Na2CO3, NH4H2PO4) in uno stato fuso |

| Qualità del Materiale | Garantisce l'omogeneità a livello molecolare e proprietà fisiche prevedibili |

| Sistema di Controllo | Regolazione digitale precisa delle velocità di rampa e dei tempi di permanenza |

Eleva la Tua Sintesi di Materiali con la Precisione KINTEK

Il vetro al fosfato ad alte prestazioni richiede purezza assoluta e profili termici precisi. KINTEK fornisce le soluzioni di riscaldamento leader del settore necessarie per colmare il divario tra il potenziale chimico grezzo e le prestazioni superiori dei materiali.

Supportati da R&S esperti e produzione di livello mondiale, offriamo una gamma completa di forni ad alta temperatura da laboratorio, tra cui:

- Forni a Muffola e a Tubo per lavorazioni a lotti prive di contaminazione.

- Sistemi Rotativi, Sottovuoto e CVD per trasformazioni di materiali specializzate.

- Soluzioni Completamente Personalizzabili su misura per le tue esigenze uniche di ricerca o produzione.

Pronto a garantire la ripetibilità del processo e un'omogeneità senza pari nel tuo laboratorio? Contatta oggi i nostri esperti tecnici per trovare il forno perfetto per la tua applicazione.

Guida Visiva

Riferimenti

- Highly Stable Low‐Temperature Phosphate Glass as a Platform for Multimaterial 3D Printing of Integrated Functional Microfluidic Devices. DOI: 10.1002/adem.202501603

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come viene utilizzato un forno a muffola per determinare la stabilità termica della zeolite NaA? Analisi di stress-test esperta

- Come funziona il sistema di controllo della temperatura in un forno a muffola? Garantisci un riscaldamento preciso per il tuo laboratorio

- Quali misure di sicurezza elettrica sono richieste per un forno a muffola? Passaggi essenziali per prevenire scosse elettriche e incendi

- Qual è il ruolo di un forno a muffola nell'industria chimica analitica? Garantire una lavorazione dei campioni accurata e priva di contaminazioni

- Quali precauzioni prendere quando si maneggiano oggetti all'interno della muffola? Garantire la sicurezza e proteggere le apparecchiature

- Come contribuisce una muffola ad alta temperatura al processo di trattamento termico del minerale di calcopirite?

- Quale ruolo svolge una muffola ad alta temperatura nel processo di conversione del MoS2 in alfa-MoO3?

- Quali sono alcune applicazioni industriali comuni dei forni a muffola? Sblocca il calore di precisione per i tuoi materiali