In breve, l'uniformità della temperatura è fondamentale in processi come la sinterizzazione perché assicura che ogni parte di un materiale venga trasformata in modo coerente, prevenendo difetti strutturali che compromettono qualità e prestazioni. Gli elementi riscaldanti ad alta temperatura sono la tecnologia abilitante, progettati specificamente per fornire il calore uniforme, stabile e intenso necessario per eliminare questi dannosi punti caldi e freddi.

La sfida principale nella lavorazione ad alta temperatura non è solo raggiungere una temperatura target, ma ottenere uno stato termico uniforme su tutto il pezzo. Senza questa uniformità, si stanno producendo incoerenze e debolezze interne, che portano direttamente al fallimento del prodotto e all'inefficienza del processo.

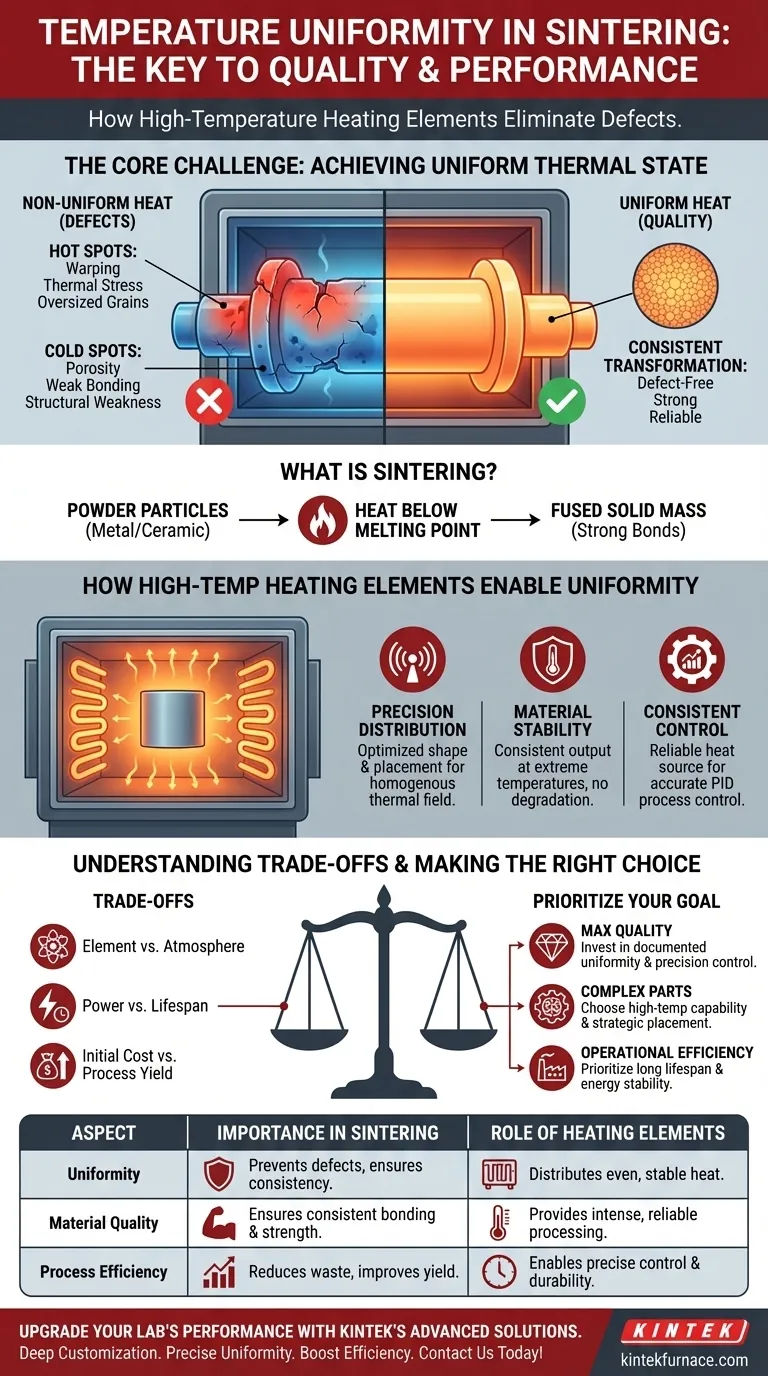

Il Ruolo Critico dell'Uniformità della Temperatura

Per capire perché l'uniformità è non negoziabile, dobbiamo prima comprendere il processo che serve e le specifiche conseguenze del fallimento.

Cos'è la Sinterizzazione? Un Breve Introduzione

La sinterizzazione è un processo termico per fondere particelle di un materiale, come una polvere metallica o ceramica, in una massa solida e coerente. Ciò si ottiene applicando calore al di sotto del punto di fusione del materiale, causando il legame delle particelle nei loro punti di contatto.

La Conseguenza dei Punti Caldi

Se alcune aree del componente diventano più calde di altre, ciò può portare a stress termico, deformazione o eccessiva crescita dei grani. Questi grani sovradimensionati creano punti deboli nella microstruttura del materiale, compromettendo gravemente la sua resistenza meccanica e integrità.

Il Pericolo dei Punti Freddi

Al contrario, le aree che non raggiungono la temperatura di sinterizzazione target rimarranno sottoprocessate. Questi punti freddi si traducono in regioni porose e scarsamente legate che mancano di densità e resistenza, creando di fatto un difetto strutturale dall'interno verso l'esterno.

Oltre la Sinterizzazione

Questo principio si estende ben oltre la sinterizzazione. Nella produzione di semiconduttori, l'uniformità è essenziale per creare wafer impeccabili. Nel trattamento termico, assicura che una parte metallica raggiunga la durezza e la durabilità desiderate in modo coerente su tutta la sua geometria.

Come gli Elementi Riscaldanti ad Alta Temperatura Permettono l'Uniformità

Gli elementi riscaldanti ad alta temperatura non sono semplicemente "riscaldatori". Sono componenti ingegnerizzati di precisione progettati per risolvere il problema dell'incoerenza termica.

Distribuzione Precisa del Calore

Questi elementi sono progettati per irradiare calore uniformemente in tutta la camera del forno. La loro forma, posizionamento e composizione del materiale sono tutti ottimizzati per creare un campo termico omogeneo, eliminando i punti caldi e freddi che causano difetti.

Stabilità del Materiale a Temperature Estreme

Un attributo chiave degli elementi riscaldanti ad alte prestazioni è la loro durata e stabilità alla temperatura di esercizio. Mantengono una resistenza elettrica costante e non si degradano, garantendo che l'emissione di calore rimanga prevedibile e stabile per innumerevoli cicli di processo.

Controllo di Processo Coerente

Fornendo un riscaldamento affidabile e uniforme, questi elementi consentono ai sistemi di controllo di processo (come i controllori PID) di funzionare efficacemente. Il sistema può mantenere con precisione la temperatura impostata in tutta la camera perché la fonte di calore stessa è uniforme e prevedibile.

Comprendere i Compromessi

Ottenere una perfetta uniformità della temperatura implica bilanciare diversi fattori ingegneristici ed economici. Non è così semplice come installare l'elemento più potente.

Materiale dell'Elemento vs. Atmosfera

Il materiale dell'elemento riscaldante (ad esempio, disiliciuro di molibdeno, carburo di silicio) deve essere compatibile con l'atmosfera del forno. L'uso di un elemento in un'atmosfera sbagliata (ad esempio, un elemento classificato per aria in un vuoto) può portare a rapida ossidazione e guasto prematuro.

Densità di Potenza vs. Durata dell'Elemento

Gli elementi azionati alla loro massima potenza genereranno più calore ma avranno anche una durata operativa più breve. La progettazione di un sistema implica un compromesso tra la produttività e il costo ricorrente della sostituzione degli elementi.

Costo Iniziale vs. Resa del Processo

Elementi riscaldanti superiori e design di forni che forniscono un'eccezionale uniformità comportano un investimento iniziale più elevato. Questo costo deve essere bilanciato con i risparmi a lungo termine derivanti dalla riduzione dei tassi di scarto del prodotto, dalla migliore qualità e dalla maggiore efficienza del processo.

Fare la Scelta Giusta per il Tuo Processo

Il tuo obiettivo specifico determinerà quali fattori privilegiare nella progettazione o selezione di un sistema ad alta temperatura.

- Se il tuo obiettivo principale è massimizzare la qualità del prodotto: Investi in sistemi con uniformità termica documentata e abbinali a strumentazione di controllo ad alta precisione.

- Se il tuo obiettivo principale è la lavorazione di materiali complessi o sensibili: Scegli elementi in grado di raggiungere temperature ben al di sopra del tuo obiettivo e un design del forno che consenta il posizionamento strategico degli elementi per riscaldare geometrie intricate.

- Se il tuo obiettivo principale è ottimizzare l'efficienza operativa: Dai priorità agli elementi noti per la loro lunga durata, efficienza energetica e stabilità per ridurre al minimo i tempi di inattività e i costi di sostituzione.

In definitiva, comprendere i fondamenti dell'uniformità termica trasforma il tuo approccio dalla risoluzione reattiva dei problemi al controllo proattivo del processo.

Tabella Riepilogativa:

| Aspetto | Importanza nella Sinterizzazione | Ruolo degli Elementi Riscaldanti |

|---|---|---|

| Uniformità | Previene stress termico, deformazioni e punti deboli | Distribuisce il calore uniformemente per eliminare punti caldi/freddi |

| Qualità del Materiale | Garantisce legame e resistenza costanti | Fornisce calore stabile e intenso per una lavorazione affidabile |

| Efficienza del Processo | Riduce i difetti e migliora la resa | Consente un controllo preciso e una durabilità a lungo termine |

Migliora le prestazioni del tuo laboratorio con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, tutti con profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Assicura un'uniformità di temperatura precisa e aumenta l'efficienza del tuo processo—contattaci oggi per discutere come possiamo supportare i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni