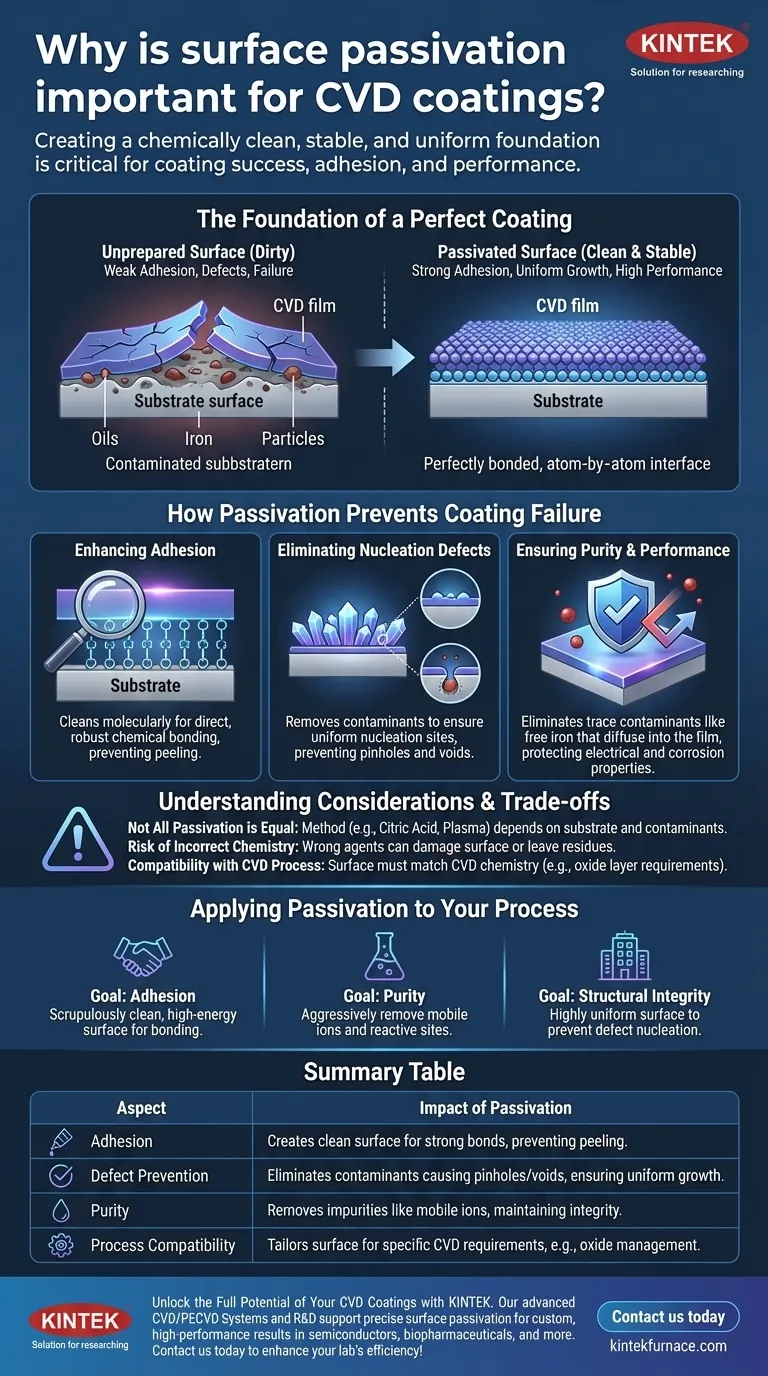

La passivazione superficiale è fondamentale per i rivestimenti CVD perché crea una base chimicamente pulita, stabile e uniforme sul substrato. Questa preparazione è essenziale per garantire che il film depositato aderisca saldamente, cresca senza difetti e possieda le proprietà chimiche e fisiche desiderate. Senza di essa, è probabile che il rivestimento fallisca.

La qualità di un rivestimento da Deposizione Chimica da Vapore (CVD) è dettata dalla qualità della superficie del substrato su cui viene fatto crescere. La passivazione superficiale non è un passaggio opzionale; è il processo fondamentale per preparare quel substrato al fine di garantire il successo del rivestimento.

Le Fondamenta di un Rivestimento Perfetto

Per comprendere l'importanza della passivazione, dobbiamo innanzitutto riconoscere che un rivestimento CVD non viene semplicemente "verniciato". Viene fatto crescere atomo per atomo da una reazione chimica sulla superficie del substrato.

Cos'è un Rivestimento CVD?

La Deposizione Chimica da Vapore (CVD) è un processo in cui un substrato viene esposto a uno o più precursori chimici volatili, che reagiscono e/o si decompongono sulla superficie del substrato per produrre il film sottile desiderato.

Il successo di questa assemblaggio a livello atomico dipende interamente dalla condizione del primissimo strato di atomi che incontra, ovvero la superficie del substrato.

Definire la Passivazione per CVD

Sebbene spesso associata alla rimozione del ferro libero dall'acciaio inossidabile per prevenire la ruggine, la passivazione nel contesto dei rivestimenti ad alta tecnologia ha un significato più ampio. È qualsiasi processo che rende una superficie "passiva" o non reattiva in modo controllato.

Ciò comporta la rimozione di contaminanti indesiderati (come oli, particelle e ioni mobili come il ferro libero) e la creazione di uno strato superficiale chimicamente stabile e uniforme. Questa superficie preparata agisce come il modello ideale su cui il film CVD può crescere.

Come la Passivazione Previene i Guasti del Rivestimento

Un substrato non preparato è la causa più comune di guasto del rivestimento CVD. La passivazione affronta direttamente le principali modalità di guasto.

Migliorare l'Adesione

Un film CVD necessita di forti legami chimici con il substrato per aderire correttamente. I contaminanti superficiali creano uno strato limite debole, impedendo la formazione di questi legami e portando allo scostamento o alla sfaldatura del rivestimento.

La passivazione pulisce la superficie a livello molecolare, esponendo il materiale del substrato sottostante in modo che il rivestimento possa formare un legame diretto e robusto.

Eliminare i Difetti di Nucleazione

Il film CVD inizia a crescere in specifici "siti di nucleazione". Su una superficie ideale, questi siti sono uniformi, portando a un film liscio e denso.

Contaminanti o difetti sulla superficie, come particelle microscopiche o aree di ferro libero, agiscono come punti di nucleazione indesiderati. Ciò si traduce in un film non uniforme con micropori, vuoti o altri difetti strutturali che ne compromettono l'integrità.

Garantire Purezza e Prestazioni

In applicazioni ad alta purezza come i semiconduttori o i biofarmaceutici, anche tracce di contaminanti sul substrato possono essere devastanti. Queste impurità possono diffondersi dalla superficie nel film in crescita durante il processo CVD ad alta temperatura.

Questa contaminazione può alterare le proprietà elettriche del rivestimento, ridurne la resistenza alla corrosione o creare siti reattivi su una superficie che deve essere inerte. La passivazione rimuove queste fonti di contaminazione prima che inizi il processo di rivestimento.

Comprendere i Compromessi e le Considerazioni

La passivazione è un passaggio cruciale, ma deve essere eseguita correttamente. L'approccio sbagliato può essere più dannoso che non fare nulla.

Non Tutta la Passivazione è Uguale

Il metodo di passivazione specifico, che si tratti di un trattamento con acido citrico, di un diverso attacco chimico o di una pulizia al plasma, deve essere scelto con cura.

La scelta dipende dal materiale del substrato (ad esempio, acciaio inossidabile, silicio, titanio), dal tipo di contaminanti da rimuovere e dai requisiti specifici del successivo processo CVD.

Il Rischio di Chimica Incorretta

L'uso dell'agente chimico, della concentrazione o della temperatura sbagliati può danneggiare il substrato. Un eccesso di incisione può irruvidire la superficie in modo incontrollato, creando nuovi difetti.

Un processo scorretto potrebbe anche lasciare residui chimici che sono altrettanto dannosi dei contaminanti originali, vanificando completamente lo scopo del passaggio.

Compatibilità con il Processo CVD

La superficie passivata finale deve essere compatibile con la chimica CVD. Alcuni processi richiedono uno strato di ossido specifico, sottile e stabile per iniziare la crescita, che è di per sé una forma di passivazione. Altri processi potrebbero richiedere la completa rimozione di tutti gli ossidi. Questo coordinamento è fondamentale.

Applicare la Passivazione al Vostro Processo

La strategia di passivazione specifica dovrebbe essere direttamente legata all'obiettivo primario del vostro rivestimento.

- Se il vostro obiettivo principale è massimizzare l'adesione: L'obiettivo è creare una superficie scrupolosamente pulita, ad alta energia, priva di contaminanti organici e metallici per promuovere un forte legame chimico.

- Se il vostro obiettivo principale è garantire la purezza chimica: La passivazione deve rimuovere aggressivamente gli ioni mobili e i siti reattivi, come il ferro libero che causa la formazione di rouging nei sistemi in acciaio inossidabile.

- Se il vostro obiettivo principale è l'integrità strutturale del rivestimento: La passivazione deve creare una superficie altamente uniforme per prevenire i punti di nucleazione dei difetti che compromettono la densità e l'uniformità del film finale.

In definitiva, trattare la preparazione del substrato con lo stesso rigore del processo di rivestimento stesso è l'unico percorso per ottenere risultati coerenti e ad alte prestazioni.

Tabella riassuntiva:

| Aspetto | Impatto della Passivazione |

|---|---|

| Adesione | Crea una superficie pulita per forti legami chimici, prevenendo scostamenti o sfaldature. |

| Prevenzione dei Difetti | Elimina i contaminanti che causano micropori e vuoti, garantendo una crescita uniforme del film. |

| Purezza | Rimuove le impurità come gli ioni mobili, mantenendo l'integrità del rivestimento in applicazioni sensibili. |

| Compatibilità del Processo | Adatta la superficie ai requisiti CVD specifici, come la gestione dello strato di ossido. |

Sbloccate il Pieno Potenziale dei Vostri Rivestimenti CVD con KINTEK

Avete problemi con guasti ai rivestimenti o risultati incoerenti? Le nostre avanzate soluzioni di forni ad alta temperatura, inclusi i sistemi CVD/PECVD, sono progettate per supportare processi precisi di passivazione e deposizione superficiale. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK offre una profonda personalizzazione per soddisfare le vostre esigenze sperimentali uniche, garantendo forte adesione, film privi di difetti e alta purezza per applicazioni nei semiconduttori, biofarmaceutici e altro ancora.

Contattateci oggi per discutere come le nostre soluzioni su misura possono migliorare l'efficienza del vostro laboratorio e le prestazioni del rivestimento!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura