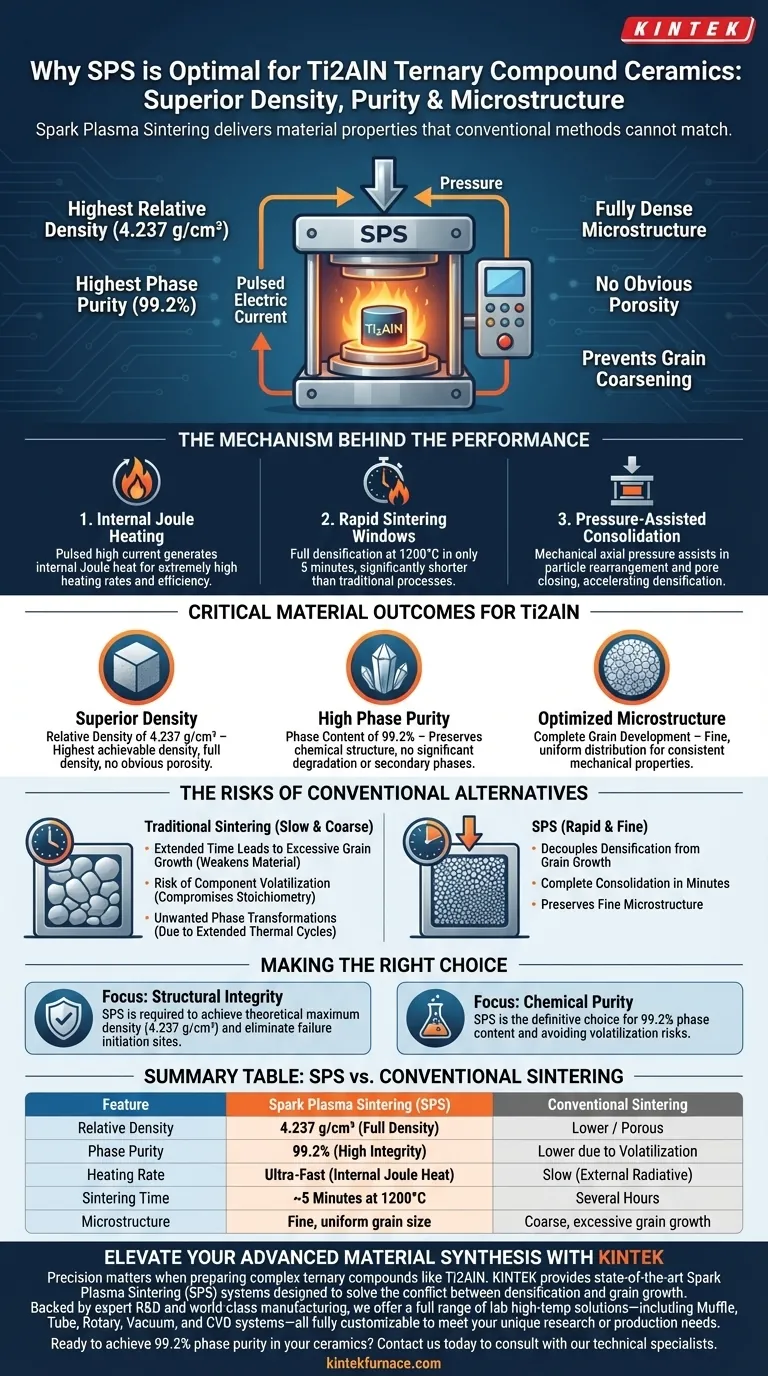

La sinterizzazione al plasma a scintilla (SPS) è considerata la scelta ottimale per la preparazione di ceramiche composte ternarie Ti2AlN perché fornisce proprietà del materiale superiori che i metodi convenzionali non possono eguagliare. Nello specifico, SPS raggiunge la massima densità relativa (4,237 g/cm³) e purezza di fase (99,2%) utilizzando un riscaldamento rapido e una pressione concomitante. Questo processo produce una microstruttura completamente densa senza porosità evidente, prevenendo al contempo l'ingrossamento dei grani tipico della sinterizzazione tradizionale.

SPS risolve fondamentalmente il conflitto tra densificazione e crescita dei grani. Generando calore Joule interno tramite corrente elettrica pulsata, consente un consolidamento completo in minuti anziché ore, preservando la fine microstruttura del materiale.

Il Meccanismo Dietro le Prestazioni

SPS opera su principi distinti dal riscaldamento esterno convenzionale, che è la chiave del suo successo con composti complessi come Ti2AlN.

Riscaldamento Joule Interno

A differenza del riscaldamento radiativo, SPS fa passare una corrente pulsata ad alta intensità direttamente attraverso lo stampo e la polvere del campione. Questo genera calore Joule interno, con conseguenti velocità di riscaldamento estremamente elevate ed elevata efficienza termica.

Finestre di Sinterizzazione Rapida

Questa efficienza consente a Ti2AlN di raggiungere la piena densificazione molto rapidamente. Il processo richiede di mantenere il materiale a 1200°C per soli 5 minuti, una durata significativamente più breve rispetto ai processi tradizionali.

Consolidamento Assistito da Pressione

SPS applica pressione assiale meccanica simultaneamente alla corrente elettrica. Questa forza meccanica aiuta a riarrangiare le particelle e a chiudere i pori, accelerando ulteriormente il processo di densificazione.

Risultati Critici del Materiale per Ti2AlN

Le proprietà fisiche della ceramica finale sono direttamente migliorate dall'ambiente di elaborazione unico dell'attrezzatura SPS.

Densità Superiore

La combinazione di pressione e riscaldamento rapido produce una densità relativa di 4,237 g/cm³. Questa è la massima densità ottenibile tra i metodi di preparazione comuni, con conseguente prodotto privo di porosità evidente.

Elevata Purezza di Fase

SPS garantisce l'integrità del composto, raggiungendo un contenuto di fase del 99,2%. Ciò indica che la struttura chimica di Ti2AlN è preservata senza degradazione significativa o formazione di fasi secondarie.

Microstruttura Ottimizzata

Il rapido tempo di elaborazione inibisce la crescita eccessiva dei grani. Il risultato è una microstruttura densa con completo sviluppo dei grani e distribuzione uniforme, garantendo proprietà meccaniche costanti in tutta la ceramica.

I Rischi delle Alternative Convenzionali

Per capire perché SPS è "ottimale", bisogna comprendere i compromessi e le insidie associate ai metodi di sinterizzazione tradizionali alternativi.

La Trappola "Tempo vs. Qualità"

La sinterizzazione tradizionale si basa su un'esposizione prolungata ad alta temperatura per raggiungere la densità. Tuttavia, per materiali come Ti2AlN, questo tempo prolungato porta spesso a un eccessivo ingrossamento dei grani, che indebolisce il materiale.

Volatilizzazione dei Componenti

Il riscaldamento prolungato aumenta il rischio di volatilizzazione dei componenti. Gli elementi all'interno del composto possono evaporare o degradarsi prima che la ceramica sia completamente densa, compromettendo la stechiometria.

Trasformazioni di Fase Indesiderate

I cicli termici prolungati dei metodi convenzionali possono innescare trasformazioni di fase indesiderate. SPS aggira questo problema completando il processo di densificazione prima che queste trasformazioni a movimento lento possano verificarsi.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si seleziona un metodo di preparazione per Ti2AlN, la scelta dovrebbe essere dettata dai requisiti specifici del materiale.

- Se il tuo obiettivo principale è l'Integrità Strutturale: SPS è necessario per raggiungere la massima densità teorica (4,237 g/cm³) ed eliminare la porosità che potrebbe fungere da siti di innesco di guasti.

- Se il tuo obiettivo principale è la Purezza Chimica: SPS è la scelta definitiva per mantenere un contenuto di fase del 99,2% ed evitare i rischi di volatilizzazione associati al riscaldamento di lunga durata.

SPS rimane lo standard industriale per Ti2AlN perché disaccoppia efficacemente la densificazione dalla crescita dei grani, consentendo una ceramica più dura, più densa e più pura.

Tabella Riassuntiva:

| Caratteristica | Sinterizzazione al Plasma a Scintilla (SPS) | Sinterizzazione Convenzionale |

|---|---|---|

| Densità Relativa | 4,237 g/cm³ (Densità Completa) | Inferiore / Porosa |

| Purezza di Fase | 99,2% (Elevata Integrità) | Inferiore a causa della Volatilizzazione |

| Velocità di Riscaldamento | Ultra-Rapida (Calore Joule Interno) | Lenta (Radiativa Esterna) |

| Tempo di Sinterizzazione | ~5 Minuti a 1200°C | Diverse Ore |

| Microstruttura | Dimensione dei grani fine e uniforme | Crescita dei grani grossolana ed eccessiva |

Eleva la Tua Sintesi di Materiali Avanzati con KINTEK

La precisione è fondamentale nella preparazione di composti ternari complessi come Ti2AlN. KINTEK fornisce sistemi di sinterizzazione al plasma a scintilla (SPS) all'avanguardia, progettati per risolvere il conflitto tra densificazione e crescita dei grani.

Supportati da R&D esperti e produzione di classe mondiale, offriamo una gamma completa di soluzioni ad alta temperatura per laboratori, inclusi sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca o produzione.

Pronto a raggiungere il 99,2% di purezza di fase nelle tue ceramiche? Contattaci oggi stesso per consultare i nostri specialisti tecnici e trovare la soluzione ad alta temperatura perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Perché è necessaria una velocità di raffreddamento minima di 10°C/s per l'acciaio 18CrNiMo7-6? Ottenere 64HRC tramite tempra ad alta pressione

- Quali sono alcune applicazioni industriali dei forni a vuoto spinto? Essenziali per il settore aerospaziale, medico ed elettronico

- Qual è il processo di brasatura in forno? Ottenere giunzioni metalliche pulite e resistenti senza flussante

- Quali sono i principali vantaggi dell'utilizzo di un forno per la sinterizzazione sotto vuoto? Ottieni purezza del materiale superiore e controllo del processo

- Quali sono le applicazioni dei forni a vuoto nella metallurgia delle polveri e nelle leghe metalliche? Sbloccare la lavorazione di materiali ad alta purezza

- Come si ottiene il raffreddamento forzato nei forni a vuoto a parete calda? Ottimizzare le proprietà metallurgiche con il raffreddamento di precisione

- Come si crea il vuoto in un forno a vuoto? Padroneggiare il processo per risultati metallurgici superiori

- Perché i forni di sinterizzazione sotto vuoto sono importanti nella produzione? Sblocca purezza, resistenza e precisione