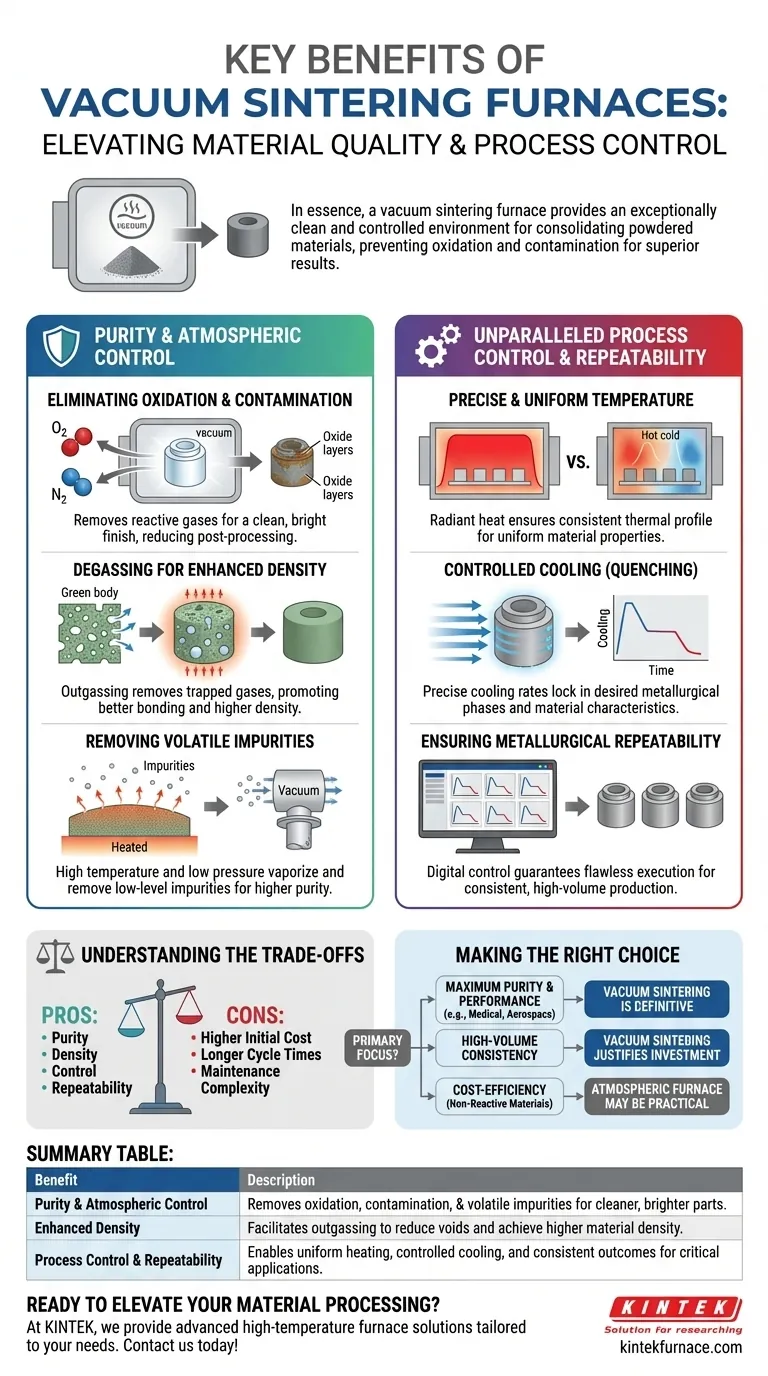

In sostanza, un forno per la sinterizzazione sotto vuoto fornisce un ambiente eccezionalmente pulito e controllato per il consolidamento dei materiali in polvere. Rimuovendo i gas atmosferici, previene fondamentalmente l'ossidazione e la contaminazione durante il processo ad alta temperatura. Ciò si traduce in componenti finiti con proprietà dei materiali superiori, maggiore densità e una finitura più brillante, il tutto consentendo un controllo preciso e ripetibile sull'intero ciclo termico.

Il vantaggio principale della sinterizzazione sotto vuoto non è semplicemente la prevenzione dell'ossidazione. È la rimozione attiva dei contaminanti e dei gas adsorbiti dal materiale stesso, il che facilita un legame superiore e porta a prodotti finali fondamentalmente più puri, densi e coerenti.

Le fondamenta: purezza e controllo dell'atmosfera

La caratteristica distintiva di un forno sottovuoto è la sua capacità di manipolare l'atmosfera di lavorazione, una capacità che offre diversi vantaggi critici per la qualità del materiale.

Eliminazione dell'ossidazione e della contaminazione

In un forno convenzionale, l'ossigeno, l'azoto e il vapore acqueo presenti nell'aria reagiscono con il materiale ad alte temperature. Ciò forma strati indesiderati di ossidi e nitruri sulla superficie del pezzo.

Un ambiente sottovuoto rimuove questi gas reattivi. Il risultato è un pezzo pulito e brillante che richiede poca o nessuna pulizia superficiale post-processo, riducendo sia la manodopera che lo spreco di materiale.

Degasaggio per una maggiore densità

I materiali in polvere contengono intrinsecamente gas adsorbiti sulle loro superfici particellari e aria intrappolata all'interno del pezzo compattato (il "corpo verde").

Durante il riscaldamento sotto vuoto, questi gas vengono estratti dal pezzo. Questo degasaggio è fondamentale perché rimuove le barriere tra le particelle di materiale, promuovendo una contrazione più efficace e un legame per diffusione. Ciò porta direttamente a pezzi con una maggiore densità finale e minori vuoti o difetti interni.

Rimozione delle impurità volatili

La combinazione di alta temperatura e bassa pressione può far vaporizzare determinate impurità a basso livello presenti nel materiale, come silicio o alluminio in alcune leghe.

Il sistema sottovuoto pompa quindi attivamente questi contaminanti vaporizzati lontano dal prodotto, ottenendo un materiale finale di maggiore purezza con proprietà più stabili e prevedibili.

Controllo del processo e ripetibilità senza pari

Oltre alla purezza, l'ambiente sottovuoto consente un livello di controllo del processo irraggiungibile nei forni atmosferici, portando a risultati altamente coerenti.

Temperatura precisa e uniforme

In assenza di aria, il trasferimento di calore avviene principalmente tramite irraggiamento, non per convezione. Ciò consente un riscaldamento estremamente uniforme su tutto il carico di lavoro, eliminando i punti caldi e freddi comuni nei forni convenzionali.

Questa uniformità assicura che ogni pezzo di un lotto, e la totalità di ogni singolo pezzo, sperimenti esattamente lo stesso profilo termico. Questo è fondamentale per ottenere proprietà del materiale coerenti come durezza e struttura granulare.

Raffreddamento controllato (tempra)

I moderni forni sottovuoto possono incorporare sistemi di raffreddamento rapido. Dopo il ciclo di sinterizzazione, si può introdurre e far circolare un gas inerte ad alta velocità per temprare il prodotto.

Ciò consente un controllo preciso della velocità di raffreddamento, che è una fase critica per bloccare le fasi metallurgiche desiderate e ottenere la durezza e le caratteristiche di resistenza specifiche del materiale.

Garantire la ripetibilità metallurgica

L'intero processo—dal tasso di abbassamento del vuoto alle rampe di temperatura, alle fasi di mantenimento e al profilo di raffreddamento—è tipicamente gestito da un computer.

Questo controllo digitale assicura che lo stesso processo esatto possa essere eseguito in modo impeccabile di volta in volta. Per settori come l'aerospaziale, il medicale e l'elettronica, questa ripetibilità garantita è un requisito non negoziabile per l'assicurazione della qualità.

Comprendere i compromessi

Sebbene potente, la sinterizzazione sotto vuoto non è la soluzione universale per ogni applicazione. L'obiettività richiede di riconoscere le sue sfide specifiche.

Costo iniziale di capitale più elevato

I forni sottovuoto sono sistemi complessi che coinvolgono camere a vuoto, pompe ad alte prestazioni e strumentazione di controllo sofisticata. Ciò comporta un investimento iniziale significativamente più elevato rispetto ai forni atmosferici standard.

Tempi di ciclo potenzialmente più lunghi

Raggiungere un vuoto spinto richiede tempo affinché le pompe evacuino la camera, una fase nota come "pump-down". Ciò può estendere il ciclo di processo complessivo, specialmente se confrontato con il semplice riscaldamento di un forno atmosferico.

Complessità della manutenzione

I componenti che abilitano i vantaggi di un forno sottovuoto—pompe, guarnizioni, valvole e sensori—richiedono conoscenze specializzate per una corretta manutenzione e risoluzione dei problemi. Ciò può rappresentare un costo operativo continuo più elevato e un requisito di competenza superiore.

Fare la scelta giusta per la tua applicazione

La scelta della giusta tecnologia di sinterizzazione dipende interamente dai requisiti del materiale e dagli obiettivi di prestazione.

- Se il tuo obiettivo principale è la massima purezza e prestazione del materiale: Per materiali reattivi (come il titanio) o applicazioni che richiedono la massima densità e resistenza (ad esempio, impianti medici, turbine aerospaziali), la sinterizzazione sotto vuoto è la scelta definitiva.

- Se il tuo obiettivo principale è la coerenza ad alto volume: Per la produzione di componenti critici in cui ogni pezzo deve soddisfare specifiche identiche e rigorose, il controllo del processo e la ripetibilità di un forno sottovuoto giustificano l'investimento.

- Se il tuo obiettivo principale è l'efficienza dei costi per materiali non reattivi: Per materiali che non sono sensibili all'ossidazione e dove una buona, ma non perfetta, densità è accettabile, un forno atmosferico o a gas inerte meno costoso può essere la soluzione più pratica.

In definitiva, la scelta di un forno sottovuoto è una decisione di privilegiare la qualità assoluta del materiale e il controllo del processo rispetto al costo iniziale dell'attrezzatura.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Purezza e controllo dell'atmosfera | Rimuove ossidazione, contaminazione e impurità volatili per pezzi più puliti e brillanti. |

| Densità migliorata | Facilita il degasaggio per ridurre i vuoti e ottenere una maggiore densità del materiale. |

| Controllo del processo e ripetibilità | Consente un riscaldamento uniforme, un raffreddamento controllato e risultati coerenti per applicazioni critiche. |

| Compromessi | Costo iniziale più elevato, tempi di ciclo più lunghi e maggiore complessità di manutenzione. |

Pronto a elevare la lavorazione dei tuoi materiali con precisione e purezza? In KINTEK, sfruttiamo eccellenti capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti, che include forni sottovuoto e a atmosfera, forni a muffola, a tubo, rotativi e sistemi CVD/PECVD, è progettata per settori come l'aerospaziale e il medicale che richiedono una qualità superiore. Con forti capacità di personalizzazione profonda, possiamo soddisfare precisamente i tuoi requisiti sperimentali unici. Contattaci oggi per discutere come i nostri forni per la sinterizzazione sotto vuoto possono migliorare l'efficienza del tuo laboratorio e fornire risultati coerenti e ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto