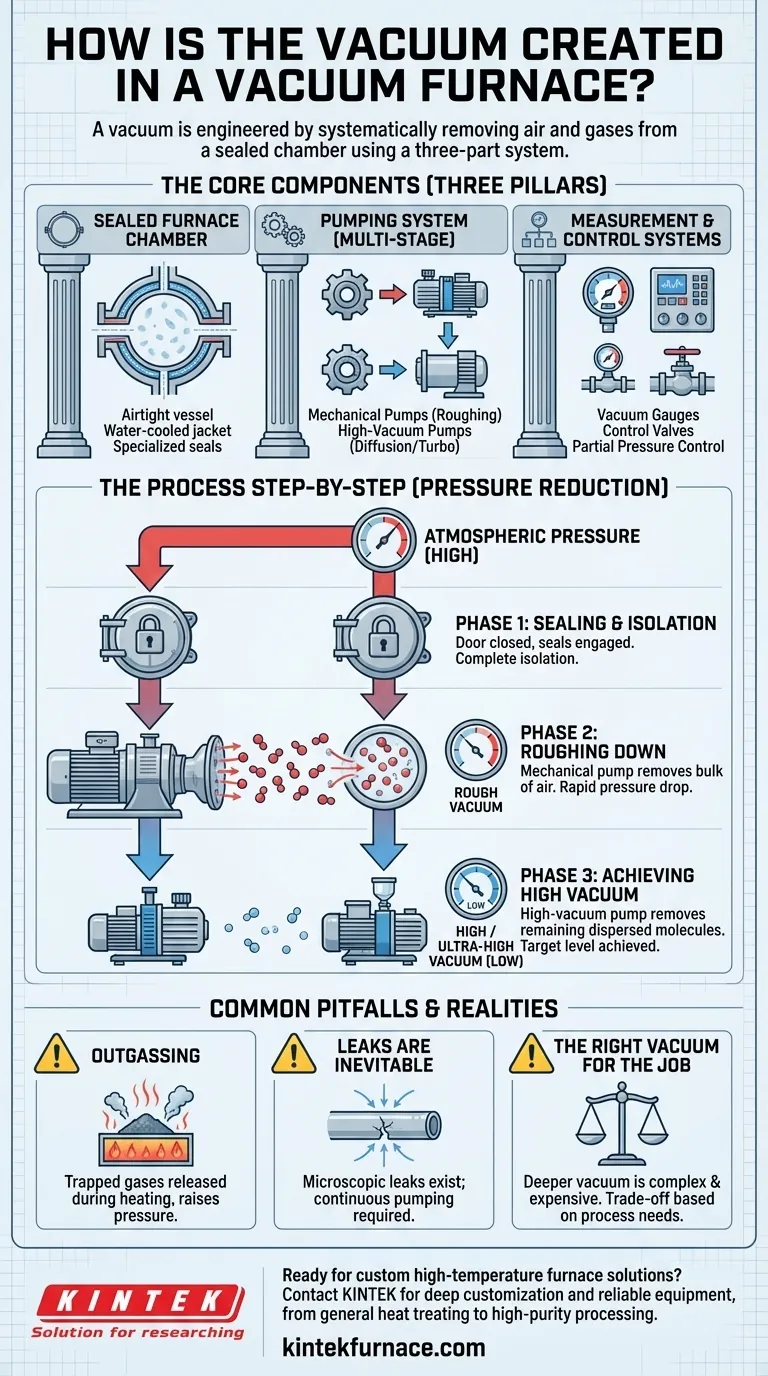

In sostanza, il vuoto in un forno si crea rimuovendo sistematicamente l'aria e altri gas da una camera sigillata utilizzando un sistema a vuoto dedicato. Questo sistema è composto da tre elementi critici: un corpo del forno robustamente sigillato, una serie di potenti pompe per il vuoto e dispositivi di misurazione e controllo precisi che lavorano all'unisono per ridurre la pressione interna ben al di sotto di quella dell'atmosfera normale.

Creare il vuoto non significa semplicemente rimuovere l'aria; significa ingegnerizzare un ambiente sub-atmosferico altamente controllato. Ciò si ottiene attraverso un processo multistadio che combina il contenimento fisico con tecnologie di pompaggio progressivamente potenti per raggiungere le condizioni specifiche richieste da un dato processo metallurgico.

I componenti principali di un sistema a vuoto

Per capire come si forma il vuoto, è necessario prima comprendere i tre pilastri che lo rendono possibile: la camera, le pompe e i controlli. Ognuno svolge un ruolo indispensabile nel raggiungere e mantenere l'ambiente a vuoto.

La camera del forno sigillata

Prima che possa iniziare qualsiasi pompaggio, l'ambiente deve essere isolato. Il corpo del forno, o camera, è costruito appositamente per essere un recipiente a tenuta stagna.

È tipicamente costruito con piastre d'acciaio saldate, spesso con una struttura a camicia raffreddata ad acqua a doppia parete. Questo raffreddamento impedisce al guscio di deformarsi sotto calore estremo, il che comprometterebbe la tenuta.

Tutte le parti rimovibili, in particolare la porta principale, sono dotate di materiali di tenuta sottovuoto speciali. Questa integrità fisica è la base su cui si costruisce il vuoto; senza una tenuta quasi perfetta, le pompe combatterebbero una battaglia persa contro perdite costanti.

Il sistema di pompaggio

Il sistema di pompaggio è il motore che guida il processo di evacuazione. È quasi sempre costituito da più tipi di pompe che lavorano a stadi, poiché nessuna singola pompa è efficiente su tutto l'intervallo di pressione.

Il processo inizia con pompe meccaniche (spesso chiamate "pompe di pre-vuoto" o "pompe di spurgo"). Queste pompe svolgono il lavoro iniziale più pesante, rimuovendo la stragrande maggioranza dell'aria dalla camera per ottenere un vuoto basso o "grezzo".

Per raggiungere le pressioni molto più basse richieste per un "alto vuoto", subentra una pompa secondaria. Questa può essere una pompa a diffusione o una pompa turbomolecolare, che può funzionare solo dopo che è stato stabilito il pre-vuoto iniziale. La combinazione specifica di pompe è determinata dal livello di vuoto richiesto per l'applicazione.

Sistemi di misurazione e controllo

Creare il vuoto senza poterlo misurare è impossibile. Un dispositivo di misurazione del vuoto, o manometro, fornisce dati in tempo reale sulla pressione all'interno della camera.

Questi dati vengono utilizzati per controllare le valvole del vuoto, che isolano diverse parti del sistema o regolano il flusso dei gas. Ciò consente tecniche avanzate come il controllo della pressione parziale, in cui un gas specifico (come argon o azoto) viene introdotto intenzionalmente in piccole quantità controllate per ottenere un effetto desiderato durante il processo di riscaldamento.

Comprendere il processo di pompaggio passo dopo passo

La creazione del vuoto è un'operazione sequenziale, che passa dalla pressione atmosferica fino al livello di vuoto target in fasi distinte.

Fase 1: Sigillatura e isolamento

Il processo inizia chiudendo e bloccando lo sportello del forno, attivando tutte le guarnizioni. L'integrità di queste guarnizioni è fondamentale, assicurando che la camera sia completamente isolata dall'atmosfera esterna.

Fase 2: Pre-vuoto (Roughing Down)

Una volta sigillata, la pompa meccanica di pre-vuoto viene attivata. Rimuove fisicamente grandi volumi di molecole d'aria dalla camera, abbassando rapidamente la pressione dai livelli atmosferici (circa 760 Torr) all'intervallo di vuoto grezzo (tipicamente tra 1 Torr e 10⁻³ Torr).

Fase 3: Raggiungimento dell'alto vuoto

Quando la pompa di pre-vuoto raggiunge il suo limite effettivo, viene isolata tramite valvole e la pompa per alto vuoto (a diffusione o turbomolecolare) viene messa in funzione. Questa pompa opera su principi diversi per catturare e rimuovere le molecole di gas molto più disperse rimaste nella camera, spingendo la pressione ai livelli di alto o ultra-alto vuoto richiesti per processi sensibili.

Insidie comuni e realtà tecniche

Raggiungere un vuoto perfetto è un ideale teorico. In pratica, diversi fattori complicano il processo e richiedono una gestione costante.

Il problema del degassamento (Outgassing)

Il materiale in lavorazione e i componenti interni del forno stesso contengono gas intrappolati. Quando il forno si riscalda sottovuoto, questi gas vengono rilasciati in un processo chiamato degassamento (outgassing), che agisce contro le pompe aumentando la pressione interna. Un corretto controllo del processo deve tenere conto di questo carico di gas.

Le perdite sono inevitabili

Nessuna guarnizione è assolutamente perfetta. Perdite microscopiche sono sempre presenti in un sistema complesso di saldature, flange e guarnizioni. Una funzione principale del sistema di pompaggio durante un processo non è solo quella di raggiungere il vuoto, ma di pompare continuamente per superare la velocità combinata del degassamento e delle perdite minori del sistema.

Il vuoto giusto per il lavoro

Un vuoto più profondo non è sempre migliore. Raggiungere livelli di ultra-alto vuoto è significativamente più complesso, richiede più tempo ed è più costoso. Il livello di vuoto target è sempre un compromesso tra i requisiti metallurgici del processo e le capacità pratiche dell'apparecchiatura.

Fare la scelta giusta per il tuo obiettivo

Il livello di vuoto richiesto è dettato interamente dal materiale e dal processo in esecuzione.

- Se la tua attenzione principale è sul trattamento termico generale come ricottura o rinvenimento: Un sistema di base con robuste pompe meccaniche può essere sufficiente per prevenire l'ossidazione.

- Se la tua attenzione principale è sulla brasatura o sinterizzazione ad alta purezza: Un sistema multistadio con pompa a diffusione o turbomolecolare è essenziale per rimuovere i gas reattivi e garantire l'integrità del giunto.

- Se la tua attenzione principale è la lavorazione di leghe reattive come il titanio o leghe ad alta temperatura: Il vuoto più elevato possibile combinato con un preciso controllo della pressione parziale è irrinunciabile per prevenire la contaminazione e l'infragilimento del materiale.

In definitiva, la comprensione del sistema a vuoto trasforma il forno da una semplice fonte di calore a uno strumento di precisione per l'ingegneria atmosferica.

Tabella riassuntiva:

| Componente | Ruolo nella creazione del vuoto | Caratteristiche principali |

|---|---|---|

| Camera sigillata | Isola l'ambiente, previene le perdite | Acciaio raffreddato ad acqua, guarnizioni sottovuoto |

| Sistema di pompaggio | Rimuove i gas a stadi | Pompe meccaniche di pre-vuoto, pompe per alto vuoto |

| Sistemi di controllo | Monitora e regola la pressione | Manometri del vuoto, valvole per pressione parziale |

| Fasi del processo | Riduzione sequenziale della pressione | Fasi di pre-vuoto, alto vuoto |

| Sfide comuni | Gestisce i limiti del mondo reale | Degassamento, perdite minori, compromessi di livello |

Pronto ad elevare le capacità del tuo laboratorio con una soluzione personalizzata di forni ad alta temperatura? In KINTEK, sfruttiamo una R&S eccezionale e la produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotanti, a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche, sia per il trattamento termico generale, la brasatura ad alta purezza o la lavorazione di leghe reattive. Contattaci oggi per discutere come possiamo migliorare i tuoi processi metallurgici con attrezzature affidabili e su misura!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori