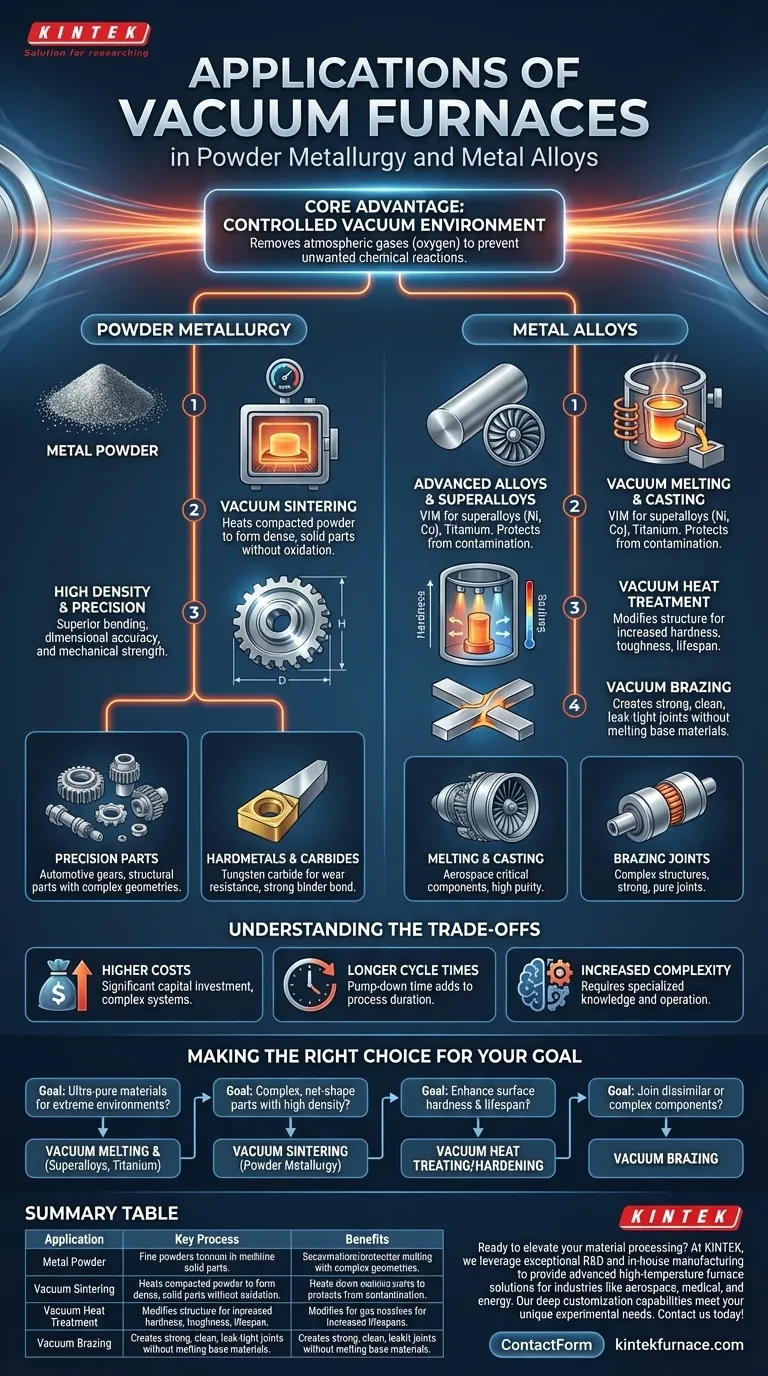

Alla loro base, i forni a vuoto sono strumenti indispensabili per la produzione di componenti ad alta purezza e alte prestazioni da polveri metalliche e leghe avanzate. Le loro principali applicazioni sono la sinterizzazione sottovuoto nella metallurgia delle polveri e il trattamento termico, la fusione e la brasatura specializzati per leghe reattive e ad alta temperatura utilizzate in settori critici come l'aerospaziale, il medicale e l'energia.

Il vantaggio fondamentale di un forno a vuoto non è il calore, ma l'ambiente controllato. Rimuovendo i gas atmosferici—soprattutto l'ossigeno—impedisce reazioni chimiche indesiderate, consentendo la creazione di materiali con un livello di purezza e integrità strutturale semplicemente irraggiungibile nei processi all'aria aperta.

Perché l'ambiente sotto vuoto è critico

La decisione di utilizzare un forno a vuoto è dettata dalla necessità di esercitare un controllo assoluto sulla chimica e la microstruttura del materiale durante la lavorazione ad alta temperatura.

Prevenzione dell'ossidazione e della contaminazione

A temperature elevate, la maggior parte dei metalli e delle leghe reagisce aggressivamente con l'ossigeno e altri gas nell'aria. Questa ossidazione può formare strati superficiali indesiderati, introdurre impurità e degradare le proprietà meccaniche del materiale.

Un forno a vuoto evacua questi gas reattivi, creando un ambiente chimicamente inerte. Ciò garantisce che il prodotto finale sia privo di contaminazione e possieda le esatte proprietà previste dal suo design.

Garantire purezza e uniformità

Oltre a prevenire l'ossidazione superficiale, l'ambiente sotto vuoto può anche estrarre i gas disciolti, come idrogeno e azoto, dall'interno del metallo stesso. Questo processo di degasaggio è cruciale per produrre materiali ultra-puri.

Il risultato è una struttura granulare altamente uniforme e una densità costante, che portano a prestazioni prevedibili e superiori in applicazioni impegnative.

Applicazioni chiave nella metallurgia delle polveri

La metallurgia delle polveri (PM) comporta la creazione di componenti solidi da polveri metalliche. I forni a vuoto sono essenziali per la fase finale di consolidamento.

Sinterizzazione sotto vuoto per alta densità

La sinterizzazione sotto vuoto è il processo di riscaldamento di polveri metalliche compattate appena al di sotto del loro punto di fusione, facendo sì che le particelle si leghino e formino una parte densa e solida.

Eseguire questo processo in un ambiente sottovuoto previene l'ossidazione della polvere e promuove un legame superiore, risultando in componenti con alta densità, migliore resistenza meccanica ed eccellente precisione dimensionale.

Parti di precisione per settori esigenti

Questo processo è utilizzato per creare parti metalliche di alta precisione con geometrie complesse, come ingranaggi e componenti strutturali per l'industria automobilistica. Riduce al minimo la distorsione e garantisce che l'integrità finale della parte sia inalterata.

Produzione di metalli duri e carburi

L'industria degli utensili si affida alla sinterizzazione sottovuoto per produrre materiali estremamente duri e resistenti all'usura come il carburo di tungsteno. Il vuoto garantisce un legame pulito e forte tra le particelle di carburo duro e il legante metallico (come il cobalto).

Lavorazione di leghe metalliche avanzate

Per molte leghe ad alte prestazioni, la lavorazione sotto vuoto non è un'opzione, ma un requisito fondamentale.

Fusione e colata di superleghe

Le superleghe (a base di nichel o cobalto) e le leghe reattive come il titanio sono la spina dorsale dei moderni motori a reazione e delle turbine a gas.

La fusione a induzione sotto vuoto (VIM) è utilizzata per fondere questi materiali in un crogiolo, proteggendoli dalla contaminazione da ossigeno che sarebbe catastrofica per le loro prestazioni ad alta temperatura. Questo garantisce la massima purezza e resistenza possibili per i componenti critici.

Trattamento termico per proprietà migliorate

Il trattamento termico e l'indurimento sotto vuoto sono utilizzati per modificare la struttura cristallina delle leghe al fine di ottenere proprietà desiderate come maggiore durezza, tenacità e durata.

Il processo fornisce un riscaldamento altamente uniforme e un raffreddamento rapido e controllato (tempra a gas) senza il rischio di ossidazione superficiale, migliorando la funzionalità complessiva degli acciai altolegati e di altri metalli.

Brasatura sotto vuoto per giunzioni forti e pulite

La brasatura sotto vuoto è un processo di unione utilizzato per creare giunzioni forti e a tenuta stagna tra componenti metallici senza fondere i materiali di base.

È ideale per assemblare strutture complesse come interruttori a vuoto per l'industria elettrica o iniettori di carburante per motori. Il vuoto assicura che il metallo d'apporto per la brasatura fluisca in modo pulito e bagni correttamente le superfici, creando una giunzione che è spesso forte quanto il materiale base.

Capire i compromessi

Sebbene potenti, i forni a vuoto introducono una serie di considerazioni proprie che differiscono dai forni atmosferici convenzionali.

Costi iniziali e operativi più elevati

I forni a vuoto rappresentano un investimento di capitale significativo. Le pompe, le camere e i sistemi di controllo necessari per mantenere un alto vuoto sono complessi e costosi da acquistare e mantenere.

Tempi di ciclo più lunghi

Ottenere un vuoto profondo non è istantaneo. Il tempo necessario per pompare la camera prima che il ciclo di riscaldamento possa iniziare, noto come tempo di pompaggio, si aggiunge alla durata complessiva del processo rispetto ai forni atmosferici.

Maggiore complessità del processo

Il funzionamento di un forno a vuoto richiede conoscenze specialistiche. I tecnici devono comprendere i principi del vuoto, la rilevazione delle perdite e le caratteristiche specifiche di degassaggio dei materiali in lavorazione per garantire un risultato positivo e ripetibile.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un processo con forno a vuoto dovrebbe essere direttamente correlata alle caratteristiche di prestazione richieste per il componente finale.

- Se il tuo obiettivo principale è creare materiali ultra-puri e privi di difetti per ambienti estremi (ad es. motori aerospaziali): la scelta migliore è la fusione e la colata sottovuoto di superleghe o titanio.

- Se il tuo obiettivo principale è produrre parti complesse, a forma netta con alta densità e resistenza: la sinterizzazione sottovuoto di polveri metalliche è la strada giusta.

- Se il tuo obiettivo principale è migliorare la durezza superficiale e la durata di un componente in lega esistente: il trattamento termico o l'indurimento sottovuoto offrono risultati superiori eliminando la contaminazione superficiale.

- Se il tuo obiettivo principale è unire componenti dissimili o complessi con una giunzione ad alta resistenza e pura: la brasatura sottovuoto è la soluzione ideale.

In definitiva, padroneggiare l'ambiente sottovuoto è la chiave per sbloccare il pieno potenziale dei materiali ingegneristici avanzati.

Tabella riassuntiva:

| Applicazione | Processo chiave | Benefici |

|---|---|---|

| Metallurgia delle polveri | Sinterizzazione sotto vuoto | Alta densità, resistenza, purezza, precisione dimensionale |

| Leghe metalliche | Trattamento termico | Durezza migliorata, tenacità, superfici prive di ossidazione |

| Leghe reattive | Fusione sotto vuoto | Materiali ultra-puri, previene la contaminazione |

| Unione di componenti | Brasatura sotto vuoto | Giunzioni forti e pulite, tenuta stagna |

Pronto a migliorare la tua lavorazione dei materiali con precisione e purezza? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, personalizzate per settori come l'aerospaziale, il medicale e l'energia. La nostra linea di prodotti—che include forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD—è supportata da forti capacità di personalizzazione profonda per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni a vuoto possono migliorare l'efficienza del tuo laboratorio e fornire risultati superiori per le tue applicazioni di metallurgia delle polveri e leghe!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- In che modo il trattamento termico sotto vuoto riduce la deformazione del pezzo? Ottenere una stabilità dimensionale superiore

- Perché alcuni forni sottovuoto vengono riempiti con un gas a pressione parziale? Prevenire l'impoverimento della lega nei processi ad alta temperatura

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Perché un forno a vuoto mantiene il vuoto durante il raffreddamento? Proteggere i pezzi dalla ossidazione e controllare la metallurgia

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia