In breve, i forni a vuoto spinto sono indispensabili nelle industrie in cui il cedimento del materiale non è un'opzione, inclusi l'aerospaziale, la produzione di dispositivi medici e l'elettronica avanzata. Questi sistemi sono utilizzati per processi come il trattamento termico e la brasatura per creare componenti che richiedono eccezionale purezza, resistenza e affidabilità, lavorandoli in un ambiente controllato e privo di contaminanti.

Lo scopo principale di un forno a vuoto spinto non è semplicemente riscaldare il materiale, ma alterare e migliorarne fondamentalmente le proprietà rimuovendo l'atmosfera reattiva e contaminante che altrimenti comprometterebbe la sua integrità ad alte temperature.

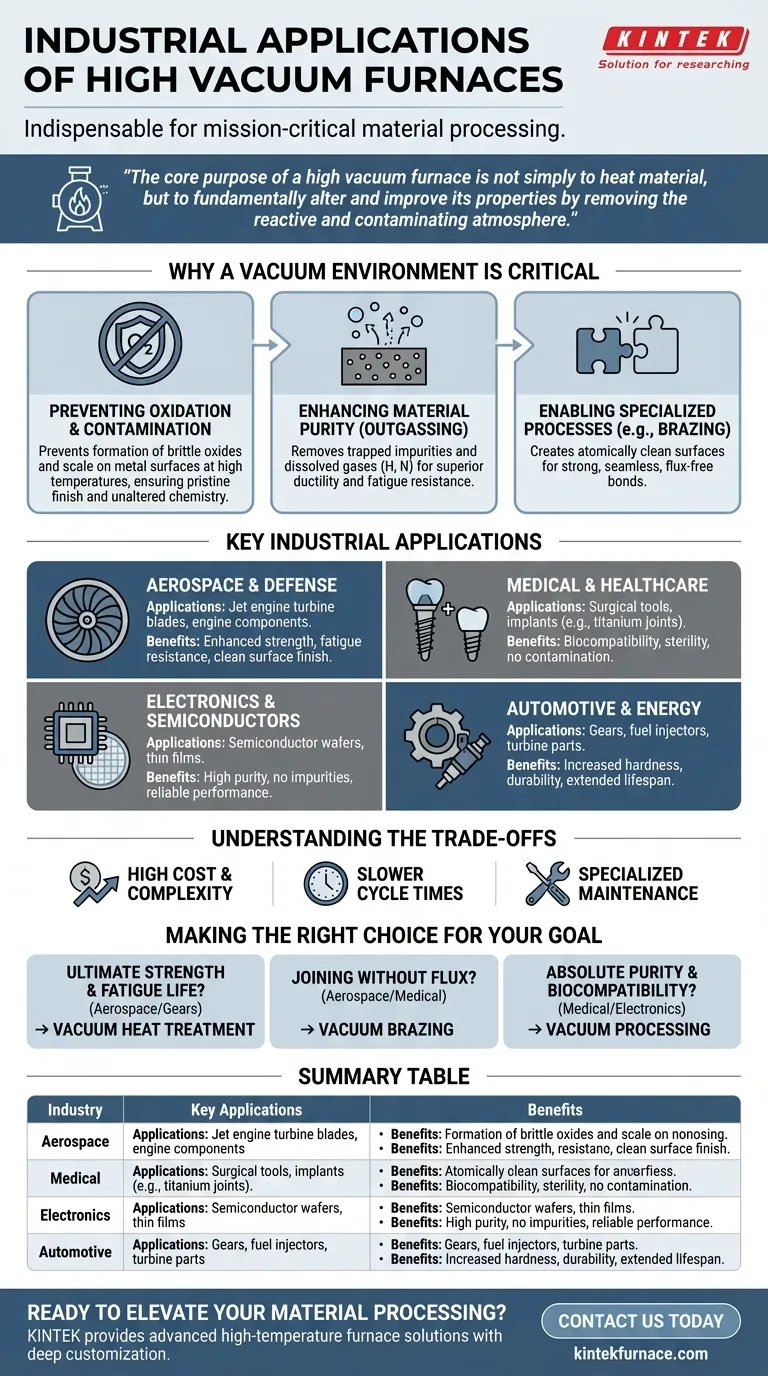

Perché un ambiente sotto vuoto è critico

Per comprendere le applicazioni, è necessario prima capire il problema che il vuoto risolve. Alle alte temperature richieste per il trattamento termico, i metalli diventano altamente reattivi. Un forno a vuoto crea un ambiente che previene queste reazioni indesiderate.

Prevenire l'ossidazione e la contaminazione

A temperature elevate, l'ossigeno e altri gas in tracce nell'aria reagiranno aggressivamente con la superficie di un metallo, formando ossidi. Questo crea una scaglia fragile e scolorita che indebolisce il componente e ne rovina la finitura superficiale.

Un ambiente a vuoto spinto rimuove questi gas reattivi. Ciò garantisce che la superficie del materiale rimanga incontaminata e che la sua chimica interna sia inalterata, il che è fondamentale per le prestazioni.

Migliorare la purezza del materiale

Oltre a prevenire le reazioni superficiali, il vuoto può purificare attivamente il materiale stesso. Il processo, noto come degassamento, estrae le impurità intrappolate e i gas disciolti (come idrogeno e azoto) dalla struttura del metallo.

Questo processo di purificazione porta a materiali con proprietà meccaniche superiori, come maggiore duttilità e resistenza alla fatica.

Abilitare processi specializzati

Certi processi di fabbricazione sono possibili solo sotto vuoto. Ad esempio, la brasatura sottovuoto unisce due componenti utilizzando un metallo d'apporto che si fonde e scorre tra di essi.

Questo processo richiede superfici atomicamente pulite per formare un legame forte e senza soluzione di continuità. Il vuoto fornisce l'ambiente perfetto, eliminando la necessità di flussi chimici corrosivi utilizzati nella brasatura atmosferica.

Principali applicazioni industriali in dettaglio

I principi di purezza e controllo consentono direttamente la fabbricazione di componenti critici in diversi settori chiave.

Aerospaziale e difesa

Componenti come le pale delle turbine dei motori a reazione operano sotto stress e temperature estreme. Il trattamento termico sottovuoto garantisce loro la consistenza strutturale e la resistenza richieste per prevenire guasti catastrofici.

Il processo produce una finitura superficiale brillante e pulita che non richiede pulizia successiva, preservando le dimensioni precise delle pale di forma aerodinamica.

Settore medico e sanitario

Gli strumenti chirurgici e gli impianti, come le protesi d'anca in titanio o i perni dentali, devono essere perfettamente biocompatibili. Qualsiasi contaminazione superficiale o strato di ossido potrebbe essere rifiutato dal corpo umano.

I forni a vuoto creano le superfici ultra-pulite, sterili e passive necessarie affinché questi dispositivi funzionino in modo sicuro ed efficace all'interno del corpo.

Elettronica e semiconduttori

La produzione di wafer semiconduttori e altri componenti elettronici richiede il massimo livello di purezza. Anche contaminanti microscopici possono interrompere i percorsi elettrici e rovinare un intero lotto di microchip.

La lavorazione sottovuoto fornisce l'ambiente rigorosamente controllato necessario per la deposizione di film sottili e la ricottura dei componenti senza introdurre impurità che degradano le prestazioni.

Automotive ed energia

Ingranaggi ad alte prestazioni, iniettori di carburante e componenti per turbine di generazione di energia sono soggetti a intensa usura e pressione.

Il trattamento termico e la cementazione sottovuoto migliorano la durezza superficiale e la resistenza interna di queste parti, aumentando drasticamente la loro durata e affidabilità.

Comprendere i compromessi

Sebbene potenti, i forni a vuoto sono una tecnologia specializzata con specifiche considerazioni operative.

Costi e complessità elevati

I forni a vuoto rappresentano un significativo investimento di capitale rispetto ai forni atmosferici standard. Sono sistemi complessi che richiedono pompe, guarnizioni e strumentazione di controllo sofisticati.

Tempi di ciclo più lenti

Il raggiungimento di un vuoto spinto non è istantaneo. Il tempo necessario per la decontaminazione della camera, l'esecuzione del ciclo termico e il raffreddamento del carico sotto vuoto può essere significativamente più lungo rispetto ai processi atmosferici.

Manutenzione specializzata

I componenti che creano e mantengono il vuoto, come pompe e guarnizioni, richiedono una manutenzione regolare e specializzata per garantire che il sistema funzioni secondo le specifiche ed eviti costosi tempi di inattività.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un forno a vuoto è interamente dettata dalle proprietà finali richieste del componente.

- Se il tuo obiettivo principale è la massima resistenza del materiale e la vita a fatica: il trattamento termico sottovuoto è non negoziabile per parti critiche come le pale delle turbine o gli ingranaggi ad alte prestazioni.

- Se il tuo obiettivo principale è unire componenti complessi e sensibili senza flussante: la brasatura sottovuoto fornisce l'ambiente pulito necessario per legami forti e privi di vuoti negli assemblaggi aerospaziali e medici.

- Se il tuo obiettivo principale è la purezza assoluta e la biocompatibilità: la lavorazione sottovuoto è l'unico modo per garantire le superfici inerti e prive di contaminanti richieste per impianti medici ed elettronica.

In definitiva, l'adozione della tecnologia del vuoto spinto è un impegno a creare materiali con proprietà semplicemente irraggiungibili in un'atmosfera standard.

Tabella riassuntiva:

| Industria | Applicazioni chiave | Vantaggi |

|---|---|---|

| Aerospaziale e difesa | Pale di turbine, componenti di motori | Maggiore resistenza, resistenza alla fatica, finitura superficiale pulita |

| Settore medico e sanitario | Strumenti chirurgici, impianti (es. protesi in titanio) | Biocompatibilità, sterilità, assenza di contaminazione |

| Elettronica e semiconduttori | Wafer semiconduttori, film sottili | Elevata purezza, assenza di impurità, prestazioni affidabili |

| Automotive ed energia | Ingranaggi, iniettori di carburante, parti di turbine | Maggiore durezza, durata, maggiore vita utile |

Pronto a migliorare la lavorazione dei materiali con soluzioni a vuoto spinto? KINTEK sfrutta un'eccezionale attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare con precisione le vostre esigenze sperimentali uniche nei settori aerospaziale, medico, elettronico e altro ancora. Contattaci oggi per discutere come i nostri forni affidabili e privi di contaminanti possono migliorare le prestazioni dei tuoi componenti e guidare l'innovazione nel tuo settore!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori