Nella sua essenza, la brasatura in forno è un processo di giunzione metallica ad alta precisione in cui i componenti vengono riscaldati in un'atmosfera controllata. Viene utilizzato un metallo d'apporto con un punto di fusione inferiore rispetto ai materiali di base, che fonde e viene attirato nel giunto per azione capillare, creando un legame metallurgico forte e pulito al raffreddamento.

L'intuizione critica è che la brasatura in forno non è solo un processo di riscaldamento; è un processo di controllo ambientale. Utilizzando un vuoto o un'atmosfera protettiva, elimina l'ossidazione e la necessità di flussante, consentendo la creazione di giunzioni eccezionalmente pulite, resistenti e a tenuta stagna in assemblaggi complessi.

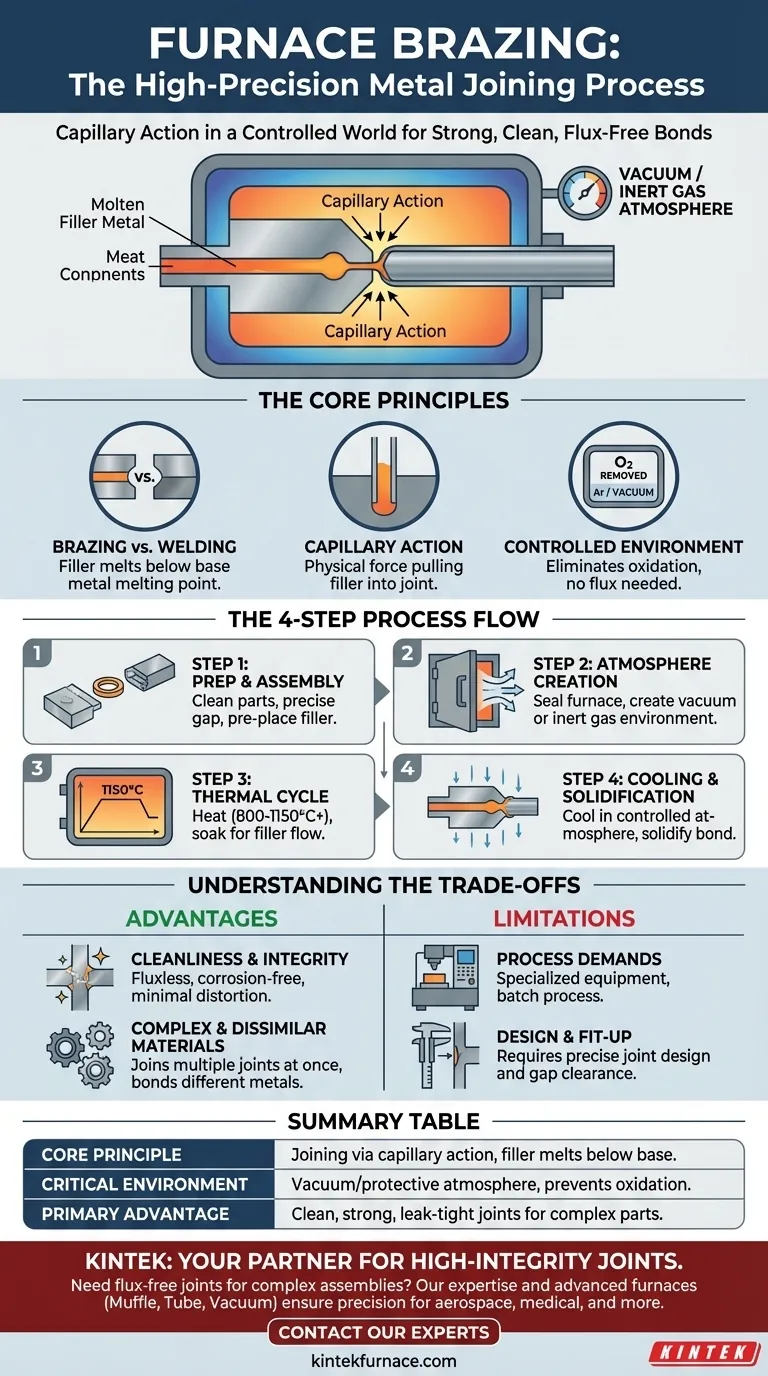

Il Principio Fondamentale: Azione Capillare in un Mondo Controllato

Per comprendere la brasatura in forno, è necessario afferrare tre concetti interconnessi: la natura della brasatura stessa, la forza fisica che la fa funzionare e l'ambiente che consente la perfezione.

Cos'è la Brasatura?

La brasatura unisce i metalli fondendo un metallo d'apporto nello spazio tra due componenti. Fondamentalmente, la temperatura del processo è sufficientemente alta da fondere l'apporto, ma sempre al di sotto del punto di fusione dei metalli di base che vengono uniti. Ciò la distingue dalla saldatura, in cui i metalli di base stessi vengono fusi e uniti.

Il Ruolo dell'Azione Capillare

L'azione capillare è la forza fisica che attira il metallo d'apporto fuso nel giunto a perfetta tenuta. Proprio come l'acqua viene risucchiata in una cannuccia stretta, il metallo d'apporto liquido viene naturalmente tirato attraverso il piccolo e uniforme spazio tra le parti, garantendo un legame completo e coerente in tutto il giunto.

L'Ambiente Critico del "Forno"

Il forno fornisce un'atmosfera controllata, che è la chiave del successo di questo metodo. Si tratta tipicamente di un vuoto o di un gas protettivo come l'argon. Questo ambiente impedisce la formazione di ossidi sulle superfici metalliche durante il riscaldamento, che altrimenti inibirebbero il flusso del metallo d'apporto e indebolirebbero il legame finale.

Il Processo di Brasatura in Forno Passo Dopo Passo

Il ciclo di brasatura in forno è una sequenza precisa di eventi progettata per produrre un legame metallurgico perfetto tra i componenti. Ogni fase è fondamentale per il risultato finale.

Fase 1: Preparazione e Assemblaggio del Giunto

Le parti devono essere accuratamente pulite e assemblate con il metallo d'apporto pre-posizionato nel giunto o nelle sue vicinanze. Lo spazio tra i componenti è attentamente progettato per essere estremamente piccolo, consentendo all'azione capillare di funzionare correttamente.

Fase 2: Creazione dell'Atmosfera Controllata

L'intero assemblaggio viene caricato in un forno, che viene quindi sigillato. Tutta l'aria viene rimossa per creare un vuoto di alto livello, oppure la camera viene riempita con un gas inerte. Questa fase rimuove l'ossigeno e altri contaminanti che potrebbero compromettere il giunto.

Fase 3: Il Ciclo Termico

Il forno riscalda lentamente l'assemblaggio alla temperatura di brasatura specificata, che può variare da 800°C a 1150°C o superiore. L'assemblaggio viene mantenuto a questa temperatura—una fase nota come "ammollo"—per un breve periodo per garantire che il metallo d'apporto sia completamente fuso e abbia fluito attraverso l'intero giunto.

Fase 4: Solidificazione e Raffreddamento

Dopo l'ammollo, l'assemblaggio viene raffreddato in modo controllato, ancora all'interno del vuoto o dell'atmosfera protettiva. Mentre si raffredda, il metallo d'apporto solidifica, formando un legame metallurgico forte e permanente con le superfici dei materiali di base. L'aria viene fatta rientrare nel forno solo una volta che la parte si è raffreddata a sufficienza.

Comprensione dei Compromessi

La brasatura in forno offre vantaggi significativi, ma è essenziale riconoscere i suoi requisiti e limiti specifici per determinare se è la scelta giusta per la tua applicazione.

Vantaggio: Integrità e Pulizia del Giunto Ineguagliabili

Poiché il processo è senza flussante e avviene sottovuoto, i giunti risultanti sono eccezionalmente puliti e privi di contaminanti o residui di flussante che possono causare corrosione. Il riscaldamento uniforme minimizza anche lo stress termico e la distorsione.

Vantaggio: Giunzione di Materiali Complessi e Dissimili

La brasatura in forno è ideale per assemblaggi intricati con giunti multipli, poiché tutti i legami possono essere realizzati simultaneamente. Le temperature di processo più basse la rendono efficace anche per unire metalli dissimili che sarebbero difficili o impossibili da saldare.

Limitazione: Richieste di Processo e Attrezzature

Questo metodo richiede attrezzature specializzate e costose, ovvero un forno sottovuoto o a atmosfera controllata. È un processo a lotti, che potrebbe essere meno efficiente per parti singole e semplici rispetto ai metodi di giunzione manuali.

Limitazione: Progettazione e Accoppiamento sono Non Negoziabili

Il successo della brasatura in forno dipende interamente dalla corretta progettazione del giunto. Lo spazio del gioco deve essere strettamente controllato per facilitare l'azione capillare. Un accoppiamento scadente comporterà un legame incompleto o debole.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della brasatura in forno dipende interamente dai requisiti specifici del tuo componente e della sua applicazione.

- Se il tuo obiettivo principale è unire assemblaggi complessi con giunti multipli: La brasatura in forno ti consente di creare tutti i legami simultaneamente con una distorsione minima.

- Se il tuo obiettivo principale è creare sigilli ad alta purezza e a tenuta stagna: L'atmosfera controllata e priva di flussante della brasatura in forno è ideale per applicazioni sensibili nei settori aerospaziale, medico e dei sistemi a vuoto.

- Se il tuo obiettivo principale è unire materiali delicati, a parete sottile o dissimili: Il riscaldamento uniforme e le temperature più basse prevengono deformazioni e problemi metallurgici associati alla saldatura.

Controllando l'intero ambiente, la brasatura in forno offre un livello di precisione, pulizia e integrità che molti altri metodi di giunzione non possono eguagliare.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Principio Fondamentale | Unire metalli utilizzando un metallo d'apporto fuso al di sotto del punto di fusione dei metalli di base tramite azione capillare. |

| Ambiente Critico | Vuoto o atmosfera protettiva (es. argon) per prevenire l'ossidazione, eliminando la necessità di flussante. |

| Intervallo di Temperatura Tipico | 800°C - 1150°C+ |

| Vantaggio Principale | Crea giunti eccezionalmente puliti, resistenti e a tenuta stagna in materiali complessi o dissimili. |

| Considerazione Chiave | Richiede una progettazione precisa del giunto e uno spazio di gioco per un'efficace azione capillare. |

Hai bisogno di creare giunti ad alta integrità e senza flussante per i tuoi assemblaggi complessi?

In KINTEK, comprendiamo che precisione e pulizia sono fondamentali. La nostra esperienza nella brasatura in forno, supportata da ricerca e sviluppo e produzione avanzati, garantisce che i tuoi componenti ottengano i legami resistenti e a tenuta stagna richiesti per applicazioni esigenti nei settori aerospaziale, medico e dei sistemi a vuoto.

Offriamo una gamma di forni da laboratorio ad alta temperatura, tra cui sistemi Muffle, Tube, Rotary e Vacuum, tutti personalizzabili per soddisfare i tuoi requisiti di processo di brasatura unici.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare le tue capacità di giunzione metallica.

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali