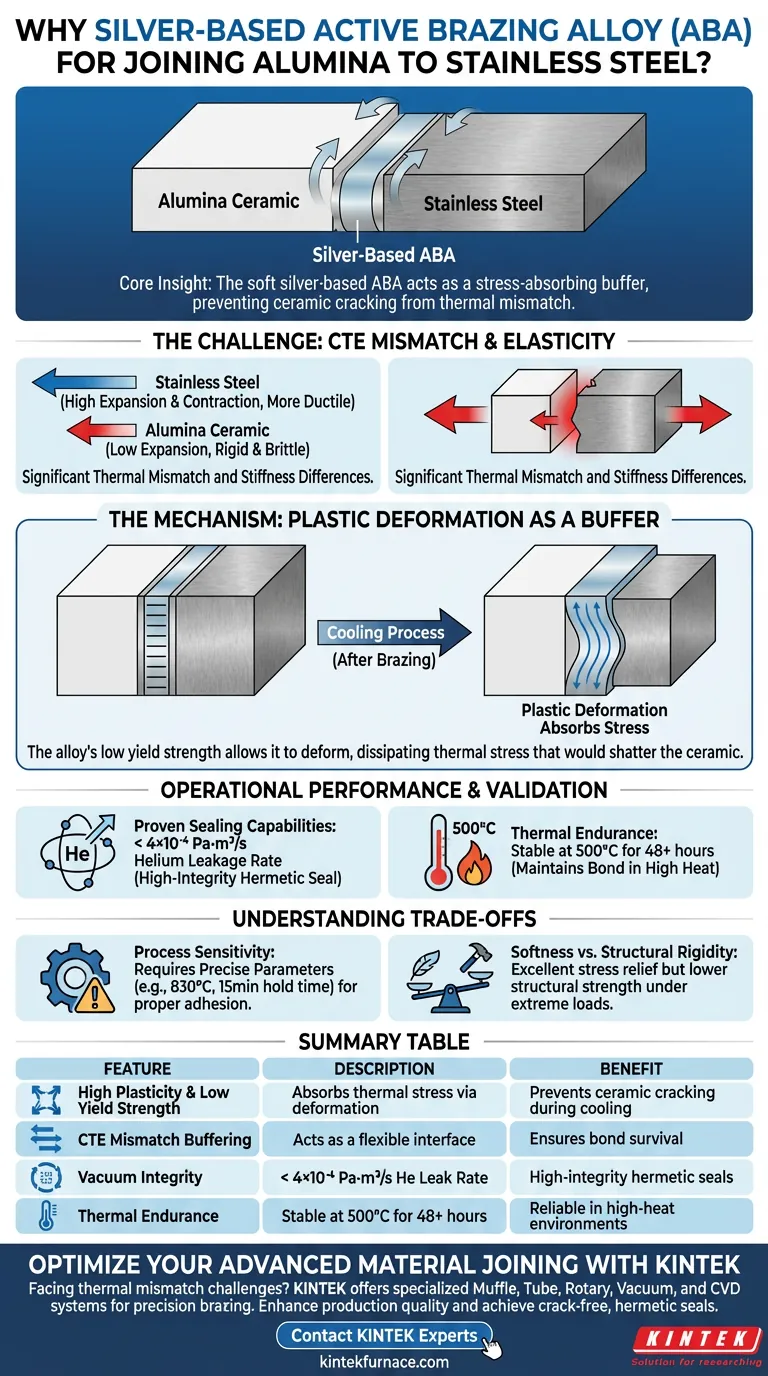

La lega di brasatura attiva (ABA) a base di argento viene scelta principalmente per la sua eccezionale plasticità e bassa resistenza allo snervamento. Quando si uniscono ceramiche di allumina all'acciaio inossidabile, l'interfaccia è soggetta a significative tensioni meccaniche a causa delle diverse proprietà fisiche dei materiali. La natura morbida dell'ABA a base di argento gli consente di deformarsi fisicamente durante il processo di raffreddamento, assorbendo queste sollecitazioni e impedendo la fessurazione del componente ceramico fragile.

L'intuizione fondamentale La sfida principale nell'unire ceramiche e metalli è la gestione della discrepanza termica. L'ABA a base di argento agisce come un tampone che assorbe le sollecitazioni; la sua capacità di subire deformazione plastica allevia le forze residue che altrimenti frantumerebbero l'interfaccia ceramica.

La sfida dei materiali dissimili

Discrepanza del coefficiente di espansione termica (CTE)

Il motore principale dell'uso dell'ABA a base di argento è la significativa differenza nel modo in cui i due materiali reagiscono al calore.

L'acciaio inossidabile si espande e si contrae significativamente al variare della temperatura. La ceramica di allumina, al contrario, è molto più stabile dimensionalmente. Durante la fase di raffreddamento della brasatura, l'acciaio si contrae più velocemente della ceramica, creando immense forze di trazione al giunto.

Differenze nel modulo elastico

I materiali differiscono anche per la loro rigidità, nota come modulo elastico.

La ceramica di allumina è estremamente rigida e fragile; non si allunga. L'acciaio inossidabile austenitico è più duttile ma comunque resistente. Senza un'interfaccia flessibile, la ceramica rigida sopporta il peso delle forze di contrazione, portando a un'inevitabile frattura.

Il meccanismo dell'ABA a base di argento

Deformazione plastica come tampone

L'ABA a base di argento risolve il problema della discrepanza grazie alla sua bassa resistenza allo snervamento.

Poiché la lega è fisicamente morbida, cede (si allunga o si comprime) facilmente sotto sforzo. Invece di trasferire la forza di contrazione termica direttamente alla ceramica, lo strato di brasatura stesso si deforma. Questo "sacrificio" della lega dissipa l'energia che altrimenti causerebbe il cedimento.

Allentamento delle sollecitazioni residue

Il momento critico si verifica durante il processo di raffreddamento dopo la brasatura.

Mentre il giunto si raffredda, la lega subisce una deformazione plastica per accomodare l'acciaio che si contrae. Questo "rilassa" efficacemente il giunto, riducendo significativamente la sollecitazione termica residua accumulata all'interfaccia.

Prestazioni operative e validazione

Capacità di tenuta comprovate

L'efficacia di questa scelta di materiale è convalidata dalla sua capacità di mantenere una tenuta ermetica.

Utilizzando leghe specifiche come AgCu28Ni1.5, i giunti dimostrano un tasso di perdita di elio inferiore a 4×10⁻⁴ Pa·m³/s. Ciò indica un legame di alta integrità adatto per applicazioni sottovuoto.

Resistenza termica

Nonostante la sua morbidezza, la lega mantiene l'integrità a temperature operative elevate.

I test confermano che questi giunti possono resistere a 500°C per periodi prolungati (48 ore) senza cedimenti. Ciò dimostra che la plasticità della base d'argento non compromette la sua capacità di funzionare in ambienti ad alta temperatura.

Comprendere i compromessi

Sensibilità al processo

Sebbene l'ABA a base di argento sia efficace, il processo richiede un controllo preciso per ottenere le corrette proprietà meccaniche.

Ad esempio, sono necessari protocolli specifici, come una temperatura di brasatura di 830°C e un tempo di mantenimento di 15 minuti, per garantire che la lega bagni correttamente la superficie senza degradarsi. La deviazione da questi parametri può comportare un giunto troppo fragile o privo di adeguata adesione.

Morbidezza vs. Rigidità strutturale

La caratteristica stessa che rende desiderabile l'ABA a base di argento, la sua morbidezza, è anche un vincolo strutturale.

Poiché la lega ha una bassa resistenza allo snervamento, è eccellente per alleviare le sollecitazioni termiche ma potrebbe non essere adatta per giunti che devono sopportare carichi meccanici estremi o forze di taglio. Il design si basa sulla ceramica e sull'acciaio per la resistenza strutturale, mentre la lega agisce strettamente come tessuto connettivo.

Fare la scelta giusta per il tuo obiettivo

Quando si progettano giunti tra allumina e acciaio inossidabile, considerare le metriche di prestazione primarie.

- Se il tuo obiettivo principale è la prevenzione delle crepe: Dare priorità all'ABA a base di argento, poiché la sua elevata plasticità è la difesa più efficace contro la discrepanza CTE che frantuma le ceramiche.

- Se il tuo obiettivo principale è la tenuta ermetica: Assicurati che il tuo processo aderisca a parametri rigorosi (come il ciclo 830°C/15min) per ottenere bassi tassi di perdita di elio.

In definitiva, l'ABA a base di argento è lo standard del settore per questa applicazione perché privilegia la sopravvivenza del componente ceramico rispetto alla rigidità del giunto.

Tabella riassuntiva:

| Caratteristica | Descrizione | Vantaggio |

|---|---|---|

| Proprietà del materiale | Elevata plasticità e bassa resistenza allo snervamento | Assorbe le sollecitazioni termiche tramite deformazione |

| Gestione termica | Tamponamento della discrepanza CTE | Previene la fessurazione della ceramica durante il raffreddamento |

| Integrità del vuoto | < 4×10⁻⁴ Pa·m³/s Tasso di perdita di elio | Garantisce tenute ermetiche di alta integrità |

| Resistenza termica | Stabile a 500°C per oltre 48 ore | Mantiene l'integrità del giunto in ambienti ad alta temperatura |

Ottimizza la tua giunzione di materiali avanzati con KINTEK

Affronti sfide con la discrepanza di espansione termica o la giunzione ceramica-metallo? KINTEK fornisce le attrezzature specializzate e l'esperienza necessarie per la brasatura di precisione. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffola, a Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, tutti completamente personalizzabili per le tue esigenze uniche di laboratorio o industriali.

Migliora la qualità della tua produzione e ottieni giunti privi di crepe ed ermetici oggi stesso.

Guida Visiva

Riferimenti

- Jian Feng, Antonio Hurtado. Active Brazing for Energy Devices Sealing. DOI: 10.3390/jeta2010001

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Come vengono controllati la temperatura e la pressione nella sinterizzazione sotto vuoto? Ottenere una densificazione del materiale e prestazioni precise

- Quali settori utilizzano comunemente i refrigeratori per forni a vuoto? Scopri le applicazioni chiave nell'aerospaziale, nei semiconduttori e altro ancora

- Che ruolo svolge il fissaggio in grafite nel trattamento termico dei componenti aerospaziali in acciaio? Garantire precisione e minimizzare la distorsione

- Quali materiali e caratteristiche ha la camera a vuoto? Scopri il suo design per una lavorazione sicura e ad alta temperatura

- Qual è il ruolo dei gas inerti nelle operazioni dei forni sottovuoto? Protezione della purezza dei metalli dopo la purificazione

- Quali sono i materiali comuni utilizzati per la costruzione della zona calda nei forni a vuoto? Scegli il migliore per le tue esigenze di alta temperatura

- Qual è lo scopo specifico dell'utilizzo di un forno sotto vuoto per Bi2Se3 mesoporoso? Migliorare la purezza e l'accesso ai pori

- Qual è la differenza tra trattamento termico sottovuoto e trattamento termico? Ottieni prestazioni superiori dei materiali