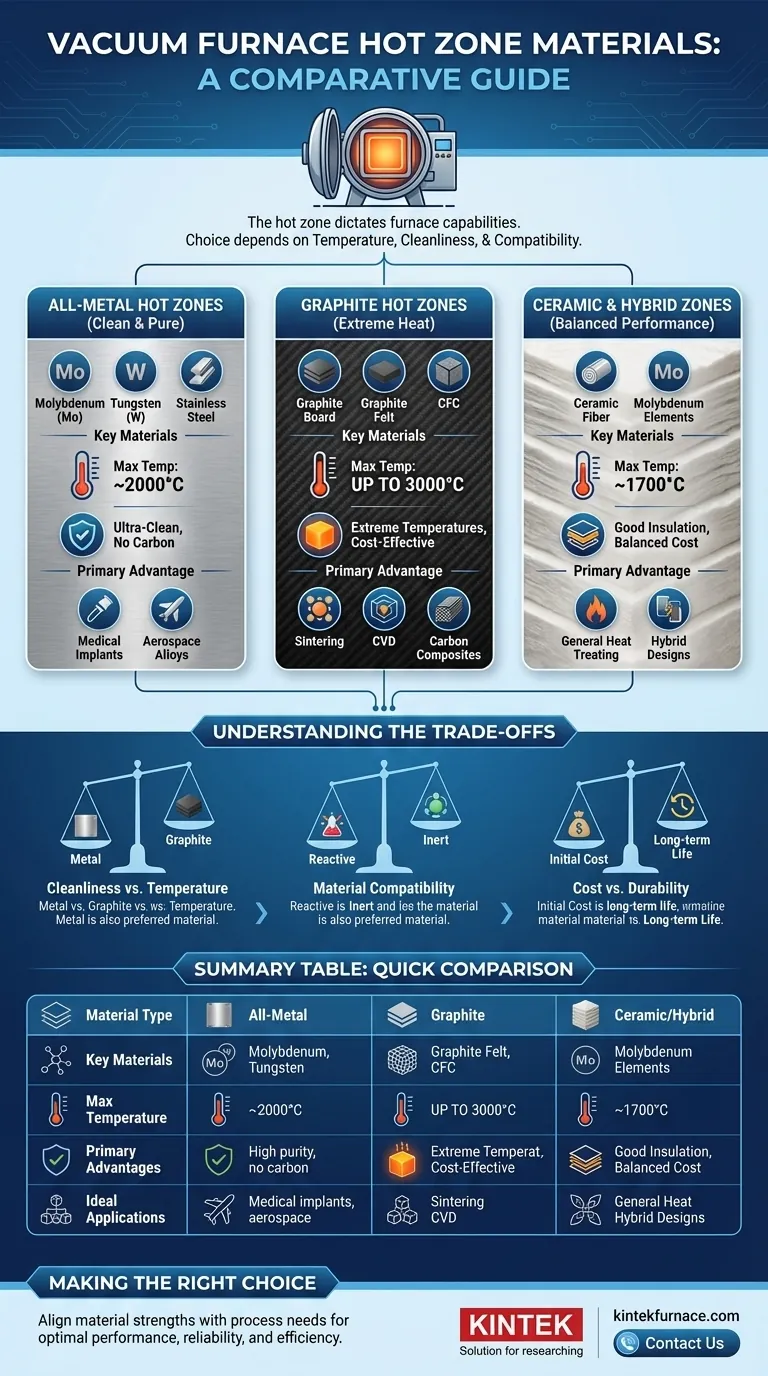

Al centro di qualsiasi forno a vuoto si trova la zona calda, e i materiali utilizzati nella sua costruzione determinano le capacità e le applicazioni finali del forno. I design più comuni rientrano in tre categorie principali: costruzioni interamente metalliche, interamente in grafite e in fibra ceramica. Ciascuna offre un profilo unico di resistenza alla temperatura, inerzia chimica e durabilità, rendendo la scelta del materiale una decisione ingegneristica critica.

La decisione tra una zona calda metallica, in grafite o in ceramica è un compromesso ingegneristico fondamentale. La tua scelta dipende da tre fattori critici: la massima temperatura di processo richiesta, il livello necessario di pulizia ambientale e la compatibilità chimica con il carico di lavoro.

Comprendere le zone calde interamente metalliche

Le zone calde interamente metalliche sono lo standard per le applicazioni che richiedono purezza e pulizia eccezionali. Sono costruite interamente con elementi metallici, dagli elementi riscaldanti agli schermi radianti e alla struttura di supporto.

Materiali chiave

Il materiale più comune per le zone calde metalliche ad alte prestazioni è il molibdeno (Mo) grazie al suo alto punto di fusione e alla sua resistenza a temperatura. Il tungsteno (W) è usato per temperature ancora più elevate, mentre l'acciaio inossidabile e le leghe a base di nichel sono adatte per applicazioni a temperature inferiori.

Vantaggio principale: Pulizia e Purezza

Le zone calde metalliche creano un ambiente "ultra-pulito". Non producono polvere o fibre e sono ideali per la lavorazione di materiali sensibili alla contaminazione, come leghe di titanio, impianti medici e componenti aerospaziali.

Ambiente operativo

Queste zone calde eccellono in ambienti ad alto vuoto e sono obbligatorie quando la contaminazione da carbonio è inaccettabile. Gli schermi metallici riflettenti forniscono un eccellente isolamento termico minimizzando la perdita di calore per irraggiamento.

Esplorando le zone calde in grafite

Le zone calde in grafite sono apprezzate per la loro capacità di raggiungere temperature estreme e per la loro relativa economicità. Sono costruite utilizzando varie forme di carbonio ad alta purezza.

Materiali chiave

La costruzione tipicamente coinvolge il pannello di grafite rigida, il feltro di grafite morbida per l'isolamento termico e il composito carbonio-carbonio (CFC) durevole per i componenti strutturali e gli elementi riscaldanti. Questi strati lavorano insieme per contenere efficacemente il calore.

Vantaggio principale: Temperature estreme

La grafite sublima anziché fondere e può essere utilizzata per costruire forni in grado di operare a temperature fino a 3.000°C (5.432°F). Questo la rende il materiale preferito per processi come la sinterizzazione, la produzione di compositi di carbonio e alcune applicazioni di deposizione chimica da vapore (CVD).

Ambiente operativo

Sebbene eccellente per l'alto calore, la grafite può produrre polvere fine di carbonio, che potrebbe non essere adatta per tutte le applicazioni. È la scelta dominante per la sinterizzazione ad alta temperatura, la brasatura e il trattamento termico dove il particolato microscopico di carbonio non è una preoccupazione.

Il ruolo delle zone ceramiche e ibride

I materiali ceramici sono utilizzati principalmente per le loro eccezionali proprietà isolanti e sono spesso combinati con altri materiali per creare un forno economico e ad alte prestazioni.

Isolamento in fibra ceramica

Le fibre di allumina o altre ceramiche sono formate in pannelli e coperte che offrono un'eccellente ritenzione del calore per temperature tipicamente fino a 1700°C (3092°F). Sono leggere e forniscono un efficiente isolamento termico.

Disegni ibridi

Molti forni utilizzano un approccio ibrido per bilanciare costo e prestazioni. Una configurazione comune potrebbe utilizzare robusti elementi riscaldanti in molibdeno all'interno di una camera isolata da strati di pannello in fibra ceramica, creando una zona calda pulita, efficiente e durevole.

Comprendere i compromessi

Scegliere un materiale per la zona calda non significa mai trovare l'opzione "migliore", ma l'opzione giusta per il tuo processo. La decisione implica sempre il bilanciamento di fattori concorrenti.

Pulizia vs. Temperatura

Questo è il compromesso più fondamentale. Le zone calde interamente metalliche offrono la massima purezza ma sono generalmente limitate a temperature inferiori a quelle della grafite. Le zone calde in grafite offrono capacità di temperatura superiori ma introducono il rischio di contaminazione da carbonio.

Compatibilità dei materiali

La grafite è reattiva e può formare carburi a contatto con certi metalli ad alte temperature. Se stai lavorando metalli refrattari o leghe dove la formazione di carburi è dannosa, una zona calda metallica è essenziale.

Costo e Durabilità

I componenti in grafite possono essere più fragili e avere una durata inferiore rispetto alle loro controparti metalliche, specialmente se soggetti a stress meccanici. Sebbene spesso più economici inizialmente, devono essere considerati i costi operativi a lungo termine, inclusi i pezzi di ricambio e la manutenzione. Le strutture in molibdeno offrono una durabilità eccezionale e una lunga durata.

Fare la scelta giusta per la tua applicazione

La tua decisione finale dovrebbe essere guidata dalle specifiche esigenze del tuo processo e dei materiali.

- Se il tuo obiettivo primario è la purezza e la pulizia ultra-elevate (ad es. impianti medicali, leghe aerospaziali): Una zona calda interamente metallica, tipicamente con molibdeno, è lo standard per prevenire la contaminazione.

- Se il tuo obiettivo primario è raggiungere temperature estreme (oltre 2000°C) per processi come la sinterizzazione o il CVD: Una zona calda in grafite è la soluzione più efficace e comune.

- Se il tuo obiettivo primario è il trattamento termico generico con un equilibrio tra prestazioni e costo: Un design ibrido che utilizza elementi riscaldanti metallici con isolamento in fibra ceramica offre spesso il miglior valore.

Allineando i punti di forza principali del materiale con i requisiti del tuo processo, garantisci prestazioni, affidabilità ed efficienza ottimali dal tuo forno a vuoto.

Tabella riassuntiva:

| Tipo di Materiale | Materiali chiave | Temp. Max | Vantaggi Principali | Applicazioni Ideali |

|---|---|---|---|---|

| Interamente metallico | Molibdeno, Tungsteno, Acciaio inossidabile | Fino a ~2000°C | Alta purezza, nessuna contaminazione da carbonio | Impianti medici, leghe aerospaziali |

| Grafite | Pannello di grafite, Feltro di grafite, CFC | Fino a 3000°C | Temperature estreme, conveniente | Sinterizzazione, CVD, compositi di carbonio |

| Ceramico/Ibrido | Fibra ceramica, elementi in Molibdeno | Fino a 1700°C | Buon isolamento, equilibrio costo-prestazioni | Trattamento termico generale, design ibridi |

Fai fatica a scegliere il materiale giusto per la zona calda del tuo forno a vuoto? In KINTEK, sfruttiamo un eccezionale R&S e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, su misura per le tue esigenze uniche. La nostra linea di prodotti include Forni a Muffola, a Tubo, Rotanti, Forni a Vuoto e Atmosfera, e Sistemi CVD/PECVD, con forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali. Che tu abbia bisogno di zone interamente metalliche ultra-pulite per materiali sensibili o di configurazioni in grafite per temperature estreme, garantiamo prestazioni e affidabilità ottimali. Contattaci oggi per discutere come la nostra esperienza può migliorare l'efficienza del tuo laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo

- Quale ruolo svolge un forno di pressatura a caldo sottovuoto nella sintesi di TiBw/TA15? Migliorare le prestazioni dei compositi in situ

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Come contribuiscono i forni di sinterizzazione sottovuoto e di ricottura alla densificazione dei magneti NdFeB?