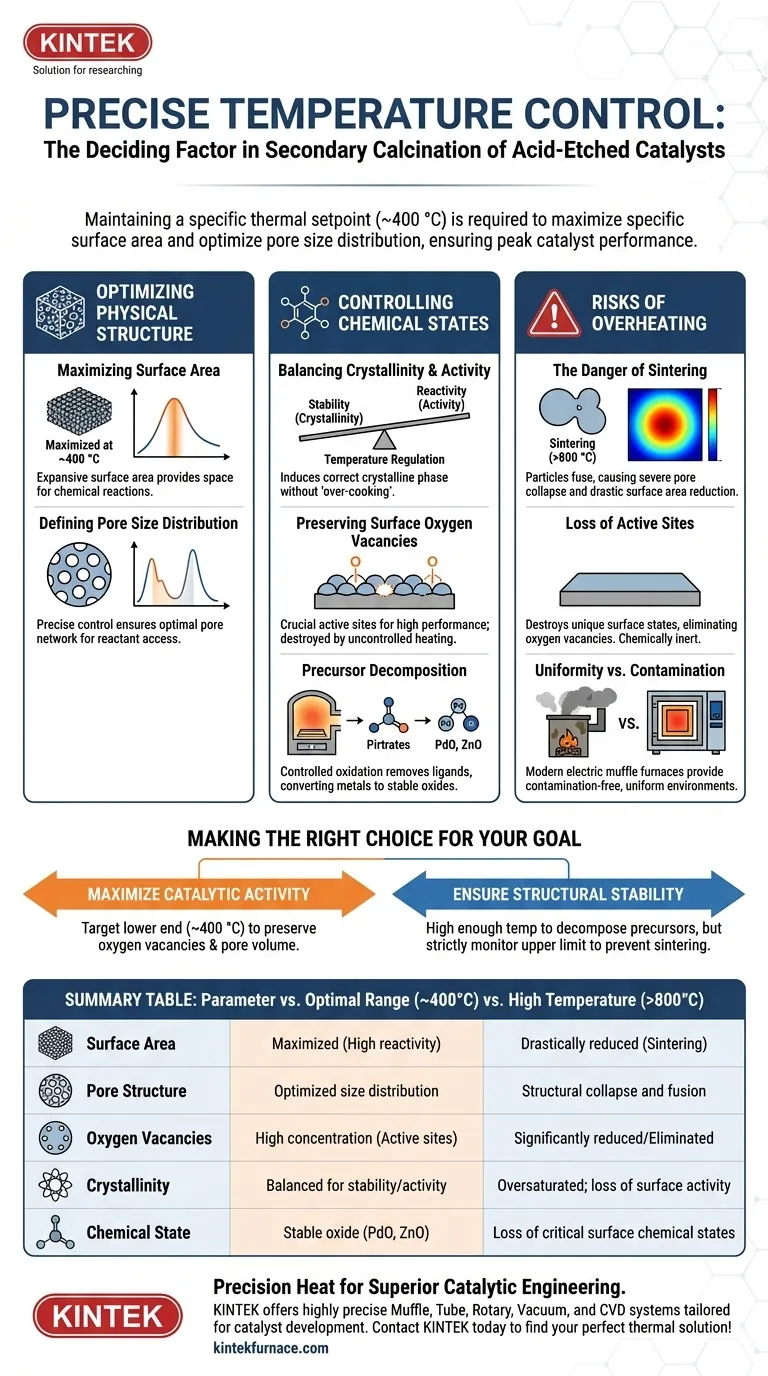

Il controllo preciso della temperatura è il fattore decisivo nel determinare se un catalizzatore acidificato raggiungerà le massime prestazioni o subirà un danno strutturale irreversibile. Durante la calcinazione secondaria, è necessario mantenere un setpoint termico specifico, tipicamente intorno ai 400 °C, per massimizzare l'area superficiale specifica e ottimizzare la distribuzione delle dimensioni dei pori. Senza questa precisione, il processo rischia di non riuscire a bilanciare la cristallinità del materiale con la sua necessaria attività superficiale.

L'accurata regolazione della fornace a muffola consente il delicato compromesso tra l'indurimento della struttura del materiale e la conservazione dei siti superficiali attivi. Garantisce che il catalizzatore mantenga elevate concentrazioni di vacanze di ossigeno superficiali, prevenendo al contempo il collasso strutturale associato al surriscaldamento.

Ottimizzazione della Struttura Fisica

Massimizzazione dell'Area Superficiale

L'obiettivo primario della calcinazione secondaria è solidificare la struttura fisica del catalizzatore. La ricerca indica che la calcinazione a una temperatura ottimale, come 400 °C, consente di ottenere la massima area superficiale specifica.

Questa ampia area superficiale è fondamentale perché fornisce lo spazio fisico necessario affinché avvengano le reazioni chimiche.

Definizione della Distribuzione delle Dimensioni dei Pori

Oltre alla semplice area superficiale, conta la qualità della superficie. Un controllo preciso del calore garantisce una distribuzione ottimale delle dimensioni dei pori all'interno del materiale.

Se la temperatura fluttua o si discosta, la rete di pori può diventare irregolare, potenzialmente bloccando i reagenti nel raggiungere i siti attivi.

Controllo degli Stati Chimici

Bilanciamento tra Cristallinità e Attività

La regolazione della temperatura agisce come una leva per bilanciare due esigenze contrastanti: la cristallinità del materiale (stabilità) e l'attività superficiale (reattività).

La fornace a muffola deve fornire energia sufficiente per indurre la corretta fase cristallina senza "cuocere troppo" il materiale. Questo equilibrio influisce direttamente sulla longevità e sull'efficienza del catalizzatore.

Conservazione delle Vacanze di Ossigeno Superficiali

Per i catalizzatori acidificati, le vacanze di ossigeno superficiali sono spesso la chiave per ottenere alte prestazioni. Queste vacanze fungono da siti attivi per molti processi catalitici.

Sono richiesti limiti di temperatura rigorosi per preservare queste vacanze; un riscaldamento incontrollato può levigare la superficie in modo eccessivo, eliminando queste imperfezioni critiche.

Decomposizione dei Precursori

La fornace deve anche fornire un ambiente di ossidazione controllato per rimuovere leganti come nitrati o acetilacetonati.

Mantenendo stadi di temperatura costanti, la fornace garantisce la completa decomposizione di questi precursori, convertendo i componenti metallici in stati ossidati stabili come ossido di palladio o ossido di zinco.

Comprendere i Compromessi: i Rischi del Surriscaldamento

Il Pericolo della Sinterizzazione

Il rischio più significativo in questo processo è la sinterizzazione, che si verifica quando le temperature superano l'intervallo ottimale (ad esempio, raggiungendo gli 800 °C).

La sinterizzazione provoca la fusione delle particelle del catalizzatore. Ciò porta a un grave collasso della struttura dei pori e a una drastica riduzione dell'area superficiale.

Perdita di Siti Attivi

Quando si verifica la sinterizzazione, gli stati chimici superficiali unici creati dall'acidificazione vengono distrutti.

In particolare, le alte temperature riducono la concentrazione delle vacanze di ossigeno superficiali. Il risultato è un materiale meccanicamente stabile ma chimicamente inerte che non funziona come catalizzatore.

Uniformità vs. Contaminazione

Mentre le vecchie fornaci a combustione potevano raggiungere alte temperature, introducevano sottoprodotti della combustione che potevano contaminare campioni sensibili.

Le moderne fornaci elettriche a muffola eliminano questo compromesso. Forniscono un ambiente privo di contaminazione con elevata uniformità, garantendo che la "soglia di sinterizzazione" non venga accidentalmente superata in punti caldi localizzati.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire il successo del tuo processo di calcinazione secondaria, devi allineare la tua strategia termica con le limitazioni specifiche del tuo materiale.

- Se il tuo obiettivo principale è massimizzare l'attività catalitica: Punta all'estremità inferiore dell'intervallo di calcinazione efficace (circa 400 °C) per preservare la massima densità di vacanze di ossigeno superficiali e volume dei pori.

- Se il tuo obiettivo principale è la stabilità strutturale: Assicurati che la temperatura sia sufficientemente alta per decomporre completamente i precursori e i leganti, ma monitora rigorosamente il limite superiore per prevenire l'insorgenza della sinterizzazione.

In definitiva, la fornace a muffola dovrebbe essere vista non solo come un dispositivo di riscaldamento, ma come uno strumento di precisione per l'ingegnerizzazione dell'architettura microscopica del tuo catalizzatore.

Tabella Riassuntiva:

| Parametro | Intervallo Ottimale (~400°C) | Alta Temperatura (>800°C) |

|---|---|---|

| Area Superficiale | Massimizzata per alta reattività | Drasticamente ridotta (Sinterizzazione) |

| Struttura dei Pori | Distribuzione dimensionale ottimizzata | Collasso strutturale e fusione |

| Vacanze di Ossigeno | Alta concentrazione (Siti attivi) | Significativamente ridotte/eliminate |

| Cristallinità | Bilanciata per stabilità/attività | Sovrasatura; perdita di attività superficiale |

| Stato Chimico | Ossido stabile (PdO, ZnO) | Perdita di stati chimici superficiali critici |

Calore di Precisione per un'Ingegneria Catalitica Superiore

Non lasciare che la sinterizzazione comprometta la tua ricerca. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD altamente precisi, personalizzati per le delicate esigenze dello sviluppo di catalizzatori. Le nostre fornaci da laboratorio ad alta temperatura sono completamente personalizzabili per garantire un riscaldamento uniforme e ambienti privi di contaminazione, preservando le critiche vacanze di ossigeno e le strutture dei pori richieste dai tuoi catalizzatori acidificati.

Pronto a raggiungere le massime prestazioni? Contatta KINTEK oggi stesso per trovare la soluzione termica perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Li Yang, Zongping Shao. Rational Design of a Perovskite‐Type Catalyst for Toluene Oxidation Via Simultaneous Phosphorus Doping and Post‐Synthesis Acidic Etching. DOI: 10.1002/eem2.70115

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Che tipo di controllo della temperatura ha la muffola da laboratorio di base? Scopri soluzioni di riscaldamento semplici e precise

- Che ruolo svolge un forno a muffola nella prova e analisi dei materiali? Sblocca un trattamento termico preciso per risultati accurati

- Come viene utilizzata una fornace a muffola nei laboratori di ricerca e medici? Essenziale per la lavorazione ad alta temperatura priva di contaminanti

- Quali condizioni fornisce una muffola per la determinazione della cenere di Fucus vesiculosus? Ottenere una precisa calcinazione a 700°C

- Quali sono le caratteristiche principali del design di una fornace a muffola? Scopri il riscaldamento di precisione e la sicurezza

- Quali sono gli ultimi progressi tecnologici nei forni a muffola? Scopri le innovazioni in termini di precisione, efficienza e controllo

- Cos'è un forno a pozzo? Uno strumento versatile per un trattamento termico preciso

- Quali sono le applicazioni comuni dei forni da banco? Sblocca la precisione nella scienza dei materiali e altro ancora