In sostanza, un forno a pozzo è un forno industriale o da laboratorio ad alta temperatura definito dalla sua camera di carico frontale semplice. Questo design, che presenta una porta ad apertura laterale o ad alzamento verticale, viene utilizzato per sottoporre i materiali a cicli termici precisi. Questi forni sono strumenti fondamentali per una vasta gamma di processi che richiedono riscaldamento e raffreddamento controllati per alterare le proprietà di un materiale.

Un forno a pozzo è uno strumento versatile per modificare le proprietà fisiche e chimiche dei materiali attraverso un riscaldamento e un raffreddamento precisi. Il suo design semplice e robusto lo rende un'attrezzatura fondamentale per un'ampia gamma di processi termici, dalla tempra dell'acciaio alla prova delle ceramiche.

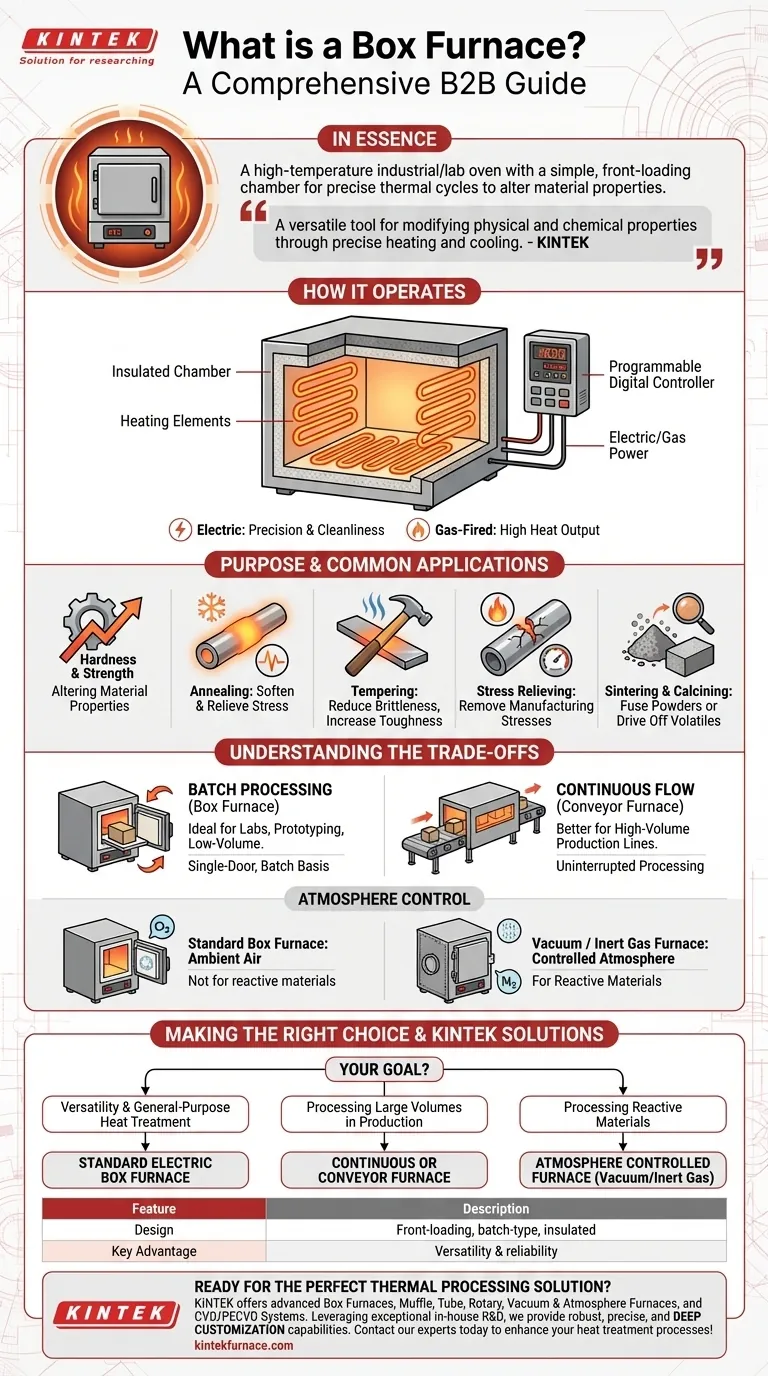

Come Funziona un Forno a Pozzo

Per comprenderne la funzione, dobbiamo prima esaminare il suo design fondamentale. Un forno a pozzo è progettato per semplicità, affidabilità e riscaldamento uniforme.

Componenti Principali

Un tipico forno a pozzo è costituito da un involucro, una camera isolata, una porta a chiusura ermetica ed elementi riscaldanti. Le pareti della camera sono rivestite con isolamento ad alta temperatura per contenere il calore e garantire l'efficienza energetica.

Gli elementi riscaldanti, solitamente realizzati in filo ad alta resistenza, sono posizionati strategicamente su più lati della camera interna. Questa disposizione è fondamentale per creare un ambiente a temperatura uniforme.

Il Processo di Riscaldamento

Quando vengono attivati, l'elettricità passa attraverso gli elementi riscaldanti, facendoli diventare incandescenti e irradiare calore nella camera. L'obiettivo è riscaldare l'intero volume del forno, e il prodotto al suo interno, a una temperatura specifica e uniforme.

Sebbene la maggior parte dei forni a pozzo sia alimentata elettricamente per la loro precisione e pulizia, esistono anche modelli a gas per applicazioni in cui un'elevata potenza termica è prioritaria rispetto a un controllo preciso.

Controllo della Temperatura e Precisione

I moderni forni a pozzo sono dotati di controllori digitali programmabili. Questi dispositivi consentono agli operatori di eseguire profili termici precisi, dettando la velocità di riscaldamento, il tempo di "mantenimento" alla temperatura target e la velocità di raffreddamento.

Lo Scopo: Applicazioni e Processi Comuni

Lo scopo principale di un forno a pozzo è utilizzare il calore per modificare intenzionalmente la struttura interna di un materiale, alterandone così le proprietà fisiche o chimiche.

Alterazione delle Proprietà dei Materiali

Riscaldando e raffreddando materiali come metalli, ceramiche o compositi, è possibile ottenere risultati desiderati come maggiore durezza, migliore resistenza, maggiore duttilità o maggiore resistenza alla corrosione. Il forno fornisce l'ambiente controllato necessario affinché queste trasformazioni avvengano in modo prevedibile.

Processi di Trattamento Termico Comuni

I forni a pozzo sono cavalli di battaglia per molti trattamenti termici standard. Questi includono:

- Ricottura: Riscaldare e raffreddare lentamente un metallo per ammorbidirlo e alleviare le tensioni interne.

- Rinvenimento: Riscaldare un acciaio precedentemente temprato a una temperatura inferiore per ridurne la fragilità e aumentarne la tenacità.

- Distensione (Stress Relieving): Riscaldare un pezzo a una temperatura inferiore al suo punto di trasformazione per rimuovere le tensioni indotte da processi di fabbricazione come saldatura o lavorazione meccanica.

Sinterizzazione e Calcinazione

Oltre ai metalli, i forni a pozzo sono utilizzati per processi come la sinterizzazione, in cui il materiale in polvere viene riscaldato per fonderlo in una massa solida senza scioglierlo. Questo è comune nella ceramica e nella metallurgia delle polveri.

La calcinazione comporta il riscaldamento di un materiale a una temperatura elevata per eliminare le sostanze volatili, come la rimozione di acqua o anidride carbonica.

Comprendere i Compromessi

Sebbene molto versatili, la progettazione del forno a pozzo presenta limiti intrinseci. Comprendere questi limiti è fondamentale per selezionare l'attrezzatura giusta.

Lavorazione a Lotti (Batch) rispetto al Flusso Continuo

Il design a porta singola implica che un forno a pozzo opera su base a lotti. Si carica un lotto di pezzi, si esegue il ciclo termico e poi li si scarica. Questo è ideale per laboratori, prototipazione o produzione a basso volume.

Per linee di produzione automatizzate ad alto volume, un forno a flusso continuo o a nastro trasportatore è una soluzione più appropriata, poiché elabora i pezzi senza interruzioni.

Controllo dell'Atmosfera

Un forno a pozzo standard opera in aria ambiente. Per i materiali che reagiscono negativamente con l'ossigeno ad alte temperature (come alcuni acciai o leghe di titanio), questa è una limitazione significativa.

I processi che richiedono un ambiente specifico necessitano di un forno specializzato, come un forno a vuoto o un forno a gas inerte, in grado di creare un'atmosfera non reattiva.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione dell'attrezzatura termica corretta dipende interamente dal materiale, dal processo e dal volume di produzione.

- Se la tua attenzione principale è la versatilità e il trattamento termico per scopi generali: Un forno a pozzo elettrico standard è la scelta più affidabile e comune per laboratori e produzione su piccola scala.

- Se la tua attenzione principale è l'elaborazione di grandi volumi in una linea di produzione: Dovresti considerare un forno a flusso continuo o a nastro trasportatore, poiché la natura a lotti di un forno a pozzo creerà un collo di bottiglia.

- Se la tua attenzione principale è l'elaborazione di materiali che reagiscono con l'aria ad alte temperature: Avrai bisogno di un forno specializzato con controllo dell'atmosfera, come un forno a vuoto o a gas inerte.

Comprendere questi principi fondamentali ti consente di selezionare lo strumento di lavorazione termica giusto per i tuoi obiettivi specifici di ingegneria dei materiali.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Design | Camera a carico frontale, tipo batch con pareti isolate |

| Riscaldamento | Elementi alimentati elettricamente per un controllo della temperatura uniforme e preciso |

| Uso Principale | Trattamento termico (ricottura, rinvenimento), sinterizzazione, calcinazione |

| Vantaggio Chiave | Versatilità e affidabilità per processi termici di uso generale |

| Considerazione | Funziona in aria ambiente; la lavorazione a lotti limita la produttività ad alto volume |

Pronto a trovare la soluzione di lavorazione termica perfetta per il tuo laboratorio?

I forni a pozzo avanzati di KINTEK fanno parte della nostra linea completa di prodotti ad alta temperatura, che include anche forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD. Sfruttando un'eccezionale R&S e produzione interna, forniamo soluzioni di riscaldamento robuste e precise e offriamo solide capacità di personalizzazione approfondita per soddisfare le tue esigenze sperimentali uniche.

Contatta oggi i nostri esperti per discutere come possiamo migliorare i tuoi processi di trattamento termico!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura