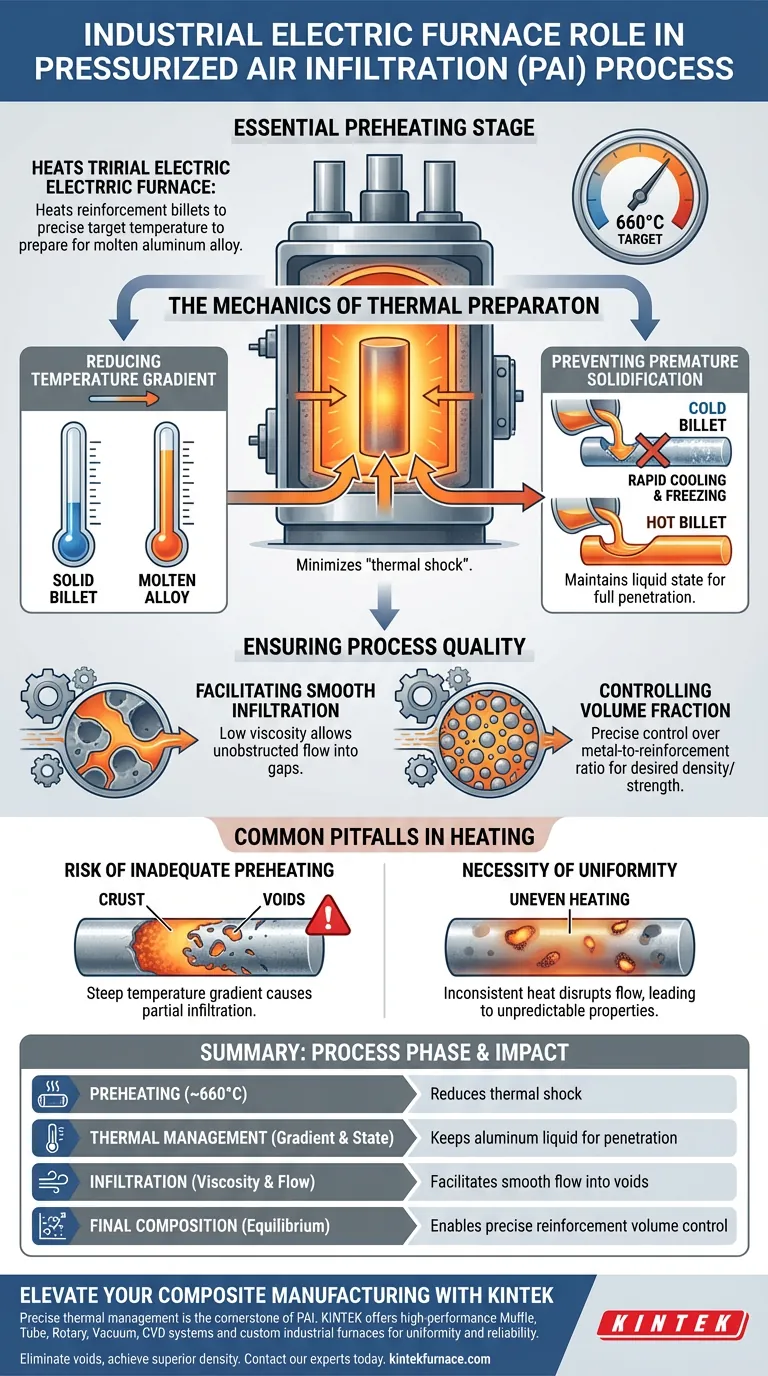

Il forno elettrico industriale funge da fase essenziale di preriscaldamento nel processo di infiltrazione ad aria pressurizzata (PAI). Riscalda le billette contenenti particelle di rinforzo a una temperatura target precisa, tipicamente intorno ai 660°C, per prepararle all'introduzione della lega di alluminio fusa.

Riducendo significativamente il gradiente di temperatura tra la billetta solida e il metallo fuso, il forno garantisce che la lega rimanga liquida abbastanza a lungo da permeare il materiale di rinforzo. Ciò previene blocchi causati dal raffreddamento e garantisce una struttura composita uniforme.

La meccanica della preparazione termica

Riduzione del gradiente di temperatura

La sfida principale nel PAI è la disparità termica tra la lega di alluminio liquida e la billetta di rinforzo solida.

Il forno elettrico aumenta la temperatura della billetta per eguagliare o avvicinarsi allo stato fuso della lega, spesso a 660°C. Ciò riduce al minimo lo "shock termico" che il metallo liquido sperimenta quando entra in contatto con la billetta.

Prevenzione della solidificazione prematura

Se l'alluminio fuso entra in contatto con una billetta fredda, perde rapidamente energia termica.

Questo rapido raffreddamento fa sì che il metallo si congeli (solidifichi) prima che possa penetrare completamente nello stampo. Il forno garantisce che la billetta mantenga energia termica sufficiente per mantenere l'alluminio in stato liquido durante la fase di infiltrazione.

Garantire la qualità del processo

Facilitare un'infiltrazione fluida

Per un composito di alta qualità, il metallo deve fluire liberamente nelle microcavità tra le particelle di rinforzo.

Il preriscaldamento garantisce che la viscosità del metallo rimanga bassa, permettendogli di infiltrarsi fluidamente negli interstizi senza ostruzioni. Ciò crea un legame senza soluzione di continuità tra la matrice (metallo) e il rinforzo.

Controllo della frazione volumetrica

L'obiettivo finale del processo PAI è ottenere un rapporto specifico tra metallo e rinforzo.

Mantenendo la temperatura necessaria, il forno consente un controllo preciso della frazione volumetrica della fase di rinforzo. Ciò garantisce che il materiale finale soddisfi le sue specifiche di densità e resistenza ingegnerizzate.

Errori comuni nel riscaldamento (i compromessi)

Il rischio di un preriscaldamento inadeguato

Se il forno non raggiunge la temperatura target (ad esempio, 660°C), il gradiente di temperatura rimane troppo ripido.

Ciò porta a un'infiltrazione parziale, in cui il metallo crea una "crosta" sulla superficie ma lascia l'interno della billetta privo di metallo. Ciò si traduce in un componente strutturalmente compromesso.

La necessità di uniformità

Il forno deve fornire calore costante in tutta la billetta, non solo sulla superficie.

Un riscaldamento non uniforme può causare punti di solidificazione localizzati, interrompendo il flusso della lega fusa e portando a variazioni imprevedibili nelle proprietà finali del materiale.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia del processo PAI, concentrati sulla relazione tra temperatura e flusso.

- Se la tua priorità principale è l'integrità strutturale: Assicurati che il tuo forno sia calibrato per raggiungere la temperatura target esatta (ad esempio, 660°C) per prevenire vuoti causati dal congelamento prematuro del metallo.

- Se la tua priorità principale è la coerenza del materiale: Dai priorità alla durata della fase di preriscaldamento per garantire che il nucleo della billetta raggiunga l'equilibrio termico con la lega fusa, garantendo un controllo preciso della frazione volumetrica.

Una gestione termica precisa è la differenza tra un rivestimento superficiale e un vero materiale composito.

Tabella riassuntiva:

| Fase del processo | Funzione del forno | Impatto sulla qualità |

|---|---|---|

| Preriscaldamento | Raggiunge la temperatura target di ~660°C | Riduce lo shock termico tra billetta e lega |

| Gestione termica | Minimizza il gradiente di temperatura | Mantiene l'alluminio in stato liquido per una penetrazione completa |

| Infiltrazione | Garantisce bassa viscosità del metallo | Facilita il flusso fluido negli interstizi microscopici |

| Composizione finale | Mantenimento dell'equilibrio termico | Consente un controllo preciso della frazione volumetrica del rinforzo |

Eleva la tua produzione di compositi con KINTEK

Una gestione termica precisa è la pietra angolare del successo dell'infiltrazione ad aria pressurizzata. In KINTEK, comprendiamo che anche una minima deviazione di temperatura può compromettere l'integrità strutturale dei tuoi materiali.

Supportata da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK offre sistemi Muffola, Tubolari, Rotativi, Sottovuoto e CVD ad alte prestazioni, oltre a forni industriali specializzati ad alta temperatura. Sia che tu abbia bisogno di riscaldare billette a perfetti 660°C o che richieda una soluzione completamente personalizzabile per esigenze di ricerca uniche, le nostre attrezzature offrono l'uniformità e l'affidabilità che il tuo laboratorio richiede.

Pronto a eliminare i vuoti e ottenere una densità del materiale superiore? Contatta oggi i nostri esperti tecnici per trovare la soluzione di forno perfetta per la tua applicazione.

Guida Visiva

Riferimenti

- Ahmed hewidy, Ibrahim Sabry. MECHANICAL AND TRIBOLOGICAL CHARACTERISTICS OF STIR-CASTING Al2O3-SiC-Gr/Al6063 HYBRID COMPOSITE. DOI: 10.21608/jest.2024.334761

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Perché è necessario un trattamento di ricottura a bassa temperatura per le microsfere d'oro poroso? Garantire l'integrità strutturale

- Qual è il significato di un'alta pressione di base nel vuoto nella sputtering di MoS2? Garantire purezza e stechiometria del film

- Qual è la funzione di un forno flash nel trattamento dei fanghi? Preparazione Termica Essenziale per il Recupero del Fosforo

- Quali sono le funzioni critiche degli ugelli per gas riciclato freddo? Ottimizzare la pirolisi dello scisto bituminoso e il recupero di energia

- Qual è lo scopo di impostare un forno di essiccazione industriale a 70°C per il fango? Preservare i volatili e ottimizzare il pretrattamento

- Qual è la funzione di un controllore di flusso di massa (MFC)? Ottenere una precisa erogazione di vapore di etanolo per la sintesi del grafene

- Quali sono i vantaggi di un forno di essiccazione sotto vuoto da laboratorio per i precursori CT e CCT? Preservare l'integrità nanostrutturale

- Perché la macinazione a sfere delle polveri di leghe di alluminio deve avvenire in argon? Garantire l'integrità del materiale e prevenire l'ossidazione