Nel suo nucleo, la deposizione chimica da fase vapore potenziata al plasma (PECVD) è eccezionalmente versatile perché scollega il processo di deposizione dalle alte temperature. Utilizzando un plasma ricco di energia anziché energia termica per avviare le reazioni chimiche, può depositare una vasta gamma di film sottili di alta qualità su quasi tutti i tipi di materiale, inclusi quelli sensibili alla temperatura. Questa capacità fondamentale sblocca applicazioni impossibili con i metodi termici tradizionali ad alta temperatura.

La vera versatilità della PECVD non risiede solo nella varietà di materiali che può creare, ma nella sua capacità di farlo a basse temperature. Questo singolo vantaggio espande notevolmente l'universo dei substrati compatibili e preserva l'integrità delle delicate strutture sottostanti.

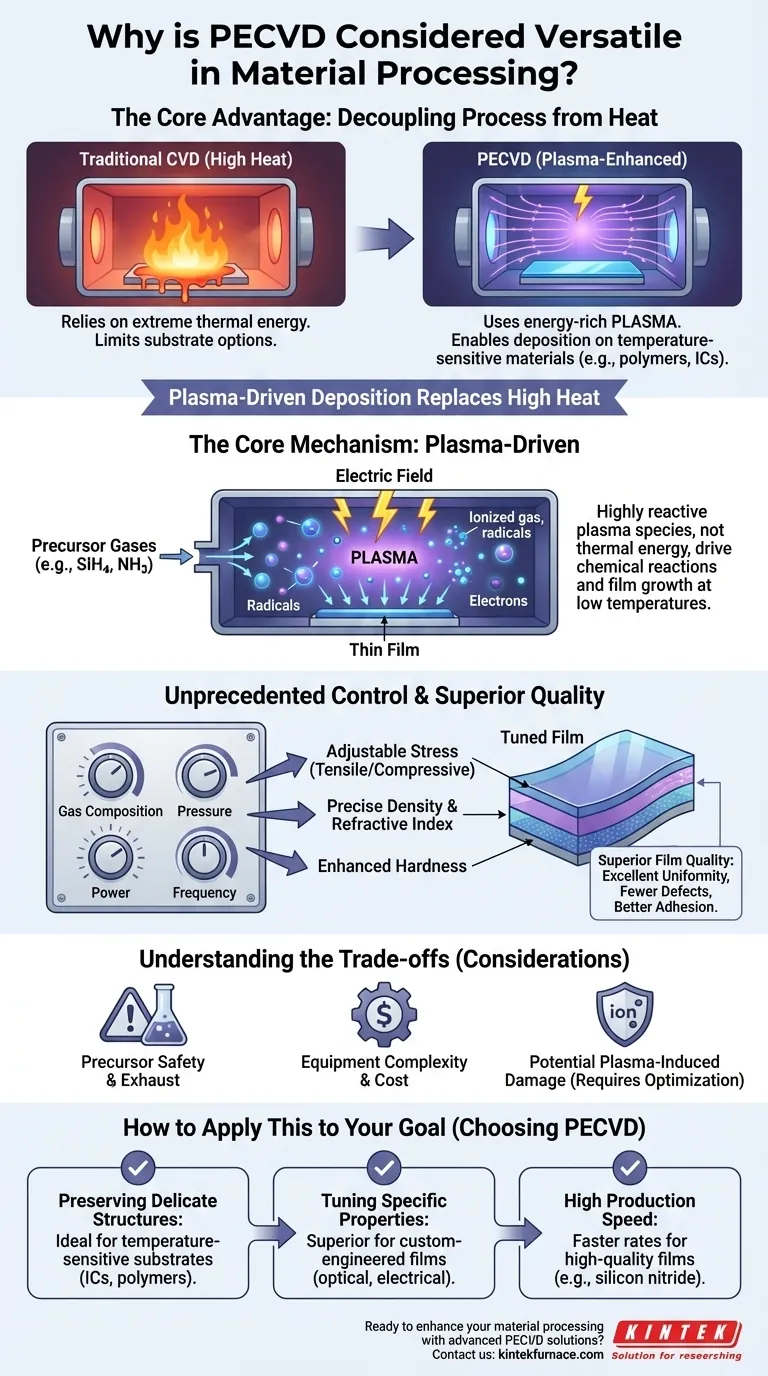

Il Meccanismo Centrale: Deposizione Guidata dal Plasma

La potenza della PECVD deriva dal modo in cui genera l'energia necessaria per la crescita del film. A differenza della deposizione chimica da fase vapore (CVD) convenzionale che si basa sul calore elevato, la PECVD utilizza un campo elettromagnetico per creare il plasma.

Come il Plasma Sostituisce il Calore Elevato

Un processo PECVD avviene in una camera a vuoto a bassa pressione. I gas precursori, come silano ($\text{SiH}_4$) e ammoniaca ($\text{NH}_3$), vengono introdotti nella camera.

Viene quindi applicato un campo elettrico, che eccita gli elettroni e li fa collidere con le molecole di gas neutre. Questo processo crea il plasma: un gas ionizzato contenente una miscela di ioni, radicali ed elettroni.

Queste specie di plasma altamente reattive, non le alte temperature, forniscono l'energia necessaria per rompere i legami chimici e guidare le reazioni che formano un film sottile sulla superficie del substrato.

Il Vantaggio del Funzionamento a Bassa Temperatura

La capacità di generare specie reattive senza calore estremo è il fattore più importante nella versatilità della PECVD.

Ciò è fondamentale nella produzione di semiconduttori, poiché consente la deposizione di strati isolanti o conduttivi di alta qualità sopra circuiti complessi preesistenti senza causare stress termico o danni.

Consente inoltre il rivestimento su materiali con bassi punti di fusione, come polimeri e plastiche, aprendo applicazioni nell'elettronica flessibile, nell'ottica e nei dispositivi medici.

Controllo Senza Precedenti sulle Proprietà dei Materiali

L'uso del plasma fornisce un livello di controllo che i processi termici non possono eguagliare. Regolando i parametri del plasma, gli ingegneri possono dettare con precisione le proprietà finali del film depositato.

Sintonizzare il Plasma, Sintonizzare il Film

Gli operatori possono regolare indipendentemente variabili come la composizione del gas, la pressione e la potenza e la frequenza del campo elettrico.

Questo controllo diretto consente la messa a punto di caratteristiche critiche del film come stress, densità, indice di rifrazione e durezza. È possibile progettare un film per essere più compressivo o tensile, più o meno otticamente denso, o più duro e più resistente ai graffi.

Ottenere una Qualità del Film Superiore

Questo controllo preciso si traduce direttamente in film di qualità superiore. La PECVD può produrre strati con eccellente uniformità su tutto il substrato.

I film risultanti sono spesso più densi, con meno difetti di pinhole e una migliore adesione al substrato rispetto ad altri metodi. Ciò porta a prestazioni superiori, inclusa elevata stabilità chimica e termica ed eccellente resistenza alla corrosione.

Comprendere i Compromessi

Sebbene potente, la PECVD non è priva di considerazioni. La sua versatilità comporta complessità e limitazioni intrinseche che devono essere gestite.

Chimica dei Precursori e Sicurezza

La PECVD può elaborare precursori solidi, liquidi o gassosi, ma molte di queste sostanze chimiche possono essere pericolose, tossiche o piroforiche (si infiammano a contatto con l'aria). La gestione sicura e la gestione dello scarico sono requisiti operativi critici.

Complessità e Costo delle Apparecchiature

Un sistema PECVD è un pezzo sofisticato di apparecchiatura che comprende una camera a vuoto, sistemi di gestione dei gas e alimentatori di potenza RF o a microonde. Ciò rende l'investimento iniziale di capitale e la manutenzione continua più significativi rispetto ad alcune tecniche di deposizione più semplici.

Potenziale di Danni Indotti dal Plasma

Gli stessi ioni energetici che consentono la deposizione a bassa temperatura possono anche, se non controllati correttamente, causare danni fisici alla superficie del substrato tramite bombardamento ionico. Ottimizzare il processo è un atto di bilanciamento tra il raggiungimento delle proprietà del film desiderate e la minimizzazione di questo potenziale danno.

Come Applicare Questo al Tuo Obiettivo

La scelta di un metodo di deposizione richiede l'allineamento dei punti di forza della tecnica con il tuo obiettivo principale.

- Se il tuo obiettivo principale è preservare strutture delicate: La PECVD è la scelta definitiva per depositare film su substrati sensibili alla temperatura come circuiti integrati, polimeri o campioni biologici.

- Se il tuo obiettivo principale è sintonizzare proprietà specifiche del film: Il controllo preciso sui parametri del plasma rende la PECVD superiore per creare materiali con stress, caratteristiche ottiche o elettriche ingegnerizzate su misura.

- Se il tuo obiettivo principale è la velocità di produzione per film di alta qualità: Per materiali come il nitruro di silicio, la PECVD offre velocità di deposizione significativamente più elevate rispetto alla CVD convenzionale, migliorando la produttività senza sacrificare la qualità.

Sfruttando il plasma, la PECVD fornisce una combinazione senza pari di lavorazione a bassa temperatura e controllo preciso dei materiali, rendendola una tecnologia fondamentale per la scienza dei materiali moderna.

Tabella Riassuntiva:

| Aspetto Chiave | Vantaggio |

|---|---|

| Funzionamento a Bassa Temperatura | Consente la deposizione su materiali sensibili alla temperatura come polimeri e circuiti integrati senza danni |

| Controllo Preciso dei Materiali | Permette la sintonizzazione delle proprietà del film come stress, densità e indice di rifrazione tramite parametri del plasma |

| Ampia Compatibilità dei Materiali | Deposita film sottili di alta qualità su quasi tutti i substrati, espandendo le possibilità di applicazione |

| Alta Qualità del Film | Produce film uniformi e densi con eccellente adesione e meno difetti per prestazioni migliori |

Pronto a migliorare la tua lavorazione dei materiali con soluzioni PECVD avanzate? Sfruttando l'eccezionale R&S e la produzione interna, KINTEK fornisce diversi laboratori con sistemi di forni ad alta temperatura personalizzati, inclusi i nostri versatili sistemi PECVD. La nostra forte capacità di personalizzazione garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche per la deposizione di film sottili a bassa temperatura e di alta qualità. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura