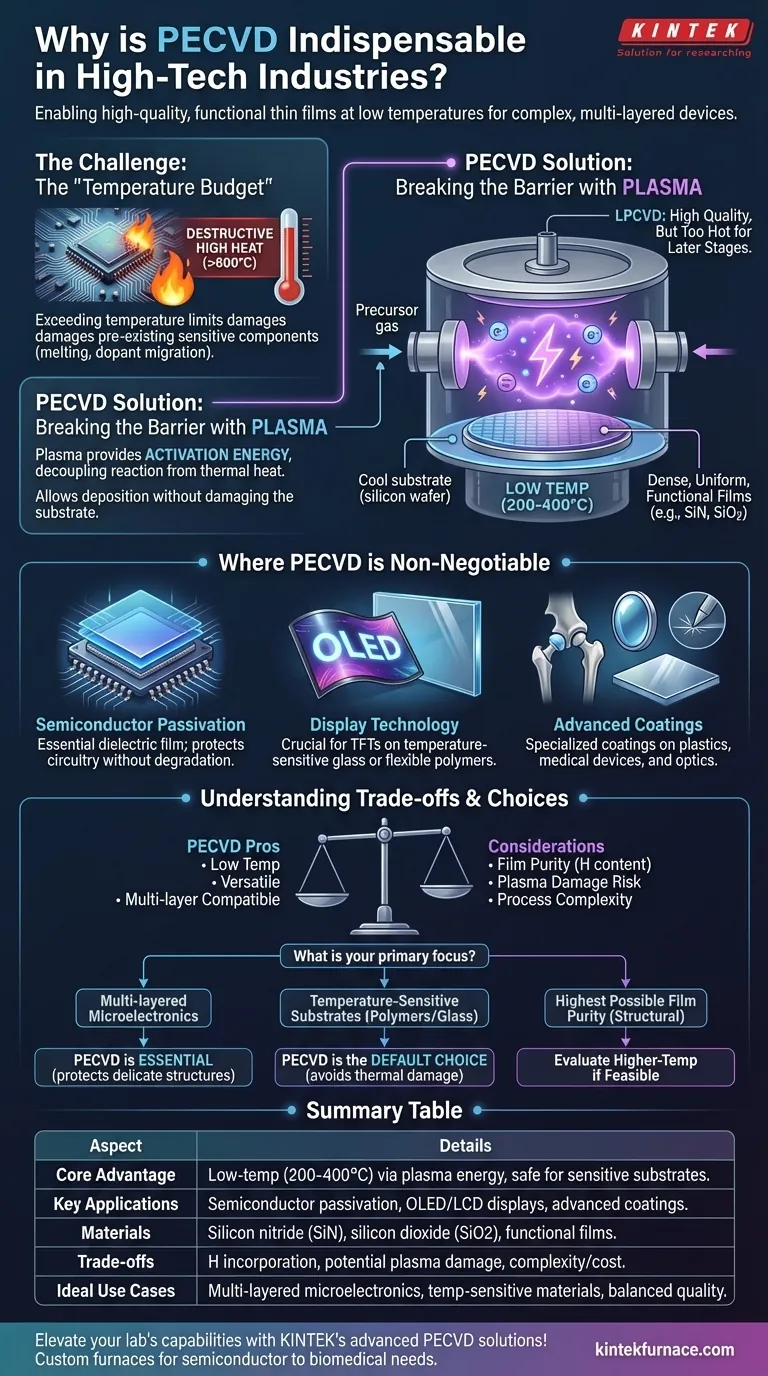

Nella moderna produzione high-tech, la deposizione chimica da vapore potenziata al plasma (PECVD) è considerata indispensabile perché consente in modo univoco la creazione di film sottili funzionali e di alta qualità a basse temperature. Questa capacità è fondamentale per costruire dispositivi complessi e multistrato, poiché evita di danneggiare componenti sensibili già fabbricati. La sua versatilità nel depositare materiali diversi la rende un processo cardine in campi che vanno dai semiconduttori ai dispositivi biomedici.

La sfida centrale nella produzione avanzata è aggiungere nuovi strati a un dispositivo senza distruggere il lavoro già svolto. La PECVD risolve questo problema utilizzando l'energia di un plasma, piuttosto che un calore elevato distruttivo, per guidare le reazioni chimiche necessarie a formare un nuovo film.

Il Problema Centrale: Il "Budget di Temperatura"

Cos'è un Budget di Temperatura?

Nella fabbricazione di un dispositivo come un microchip, ogni fase di lavorazione ha una temperatura massima che può tollerare. Questo è noto come budget di temperatura.

Superare questo budget, anche per breve tempo, può causare danni irreversibili, come la fusione delle strutture, l'alterazione delle proprietà dei materiali o lo spostamento di atomi meticolosamente posizionati (droganti), rovinando la funzione del dispositivo.

I Limiti dei Metodi ad Alto Calore

I metodi tradizionali come la deposizione chimica da vapore a bassa pressione (LPCVD) creano film di qualità eccezionalmente elevata, ma richiedono temperature molto alte (spesso >600°C).

Questo calore semplicemente non è un'opzione per le fasi di fabbricazione successive. Non è possibile depositare uno strato protettivo finale su un microchip completato a 600°C senza distruggere i miliardi di transistor sottostanti.

Come la PECVD Supera la Barriera della Temperatura

Il Ruolo del Plasma

L'innovazione chiave della PECVD è l'uso del plasma, uno stato energizzato del gas creato da un campo elettromagnetico. Pensalo come un temporale controllato e in miniatura all'interno di una camera a vuoto.

Questo plasma è pieno di elettroni ad alta energia che collidono con le molecole del gas precursore.

Guidare le Reazioni Senza Calore

L'energia di queste collisioni elettroniche è ciò che scompone i gas precursori, fornendo l'energia chimica necessaria per la reazione di deposizione.

Poiché il plasma fornisce l'energia di attivazione, il substrato stesso non ha bisogno di essere riscaldato a temperature estreme. I processi PECVD vengono tipicamente eseguiti a temperature molto più basse, solitamente tra 200°C e 400°C.

Il Risultato: Film di Alta Qualità su Substrati Sensibili

Questa capacità a bassa temperatura consente agli ingegneri di depositare film densi, uniformi e funzionali—come nitruro di silicio (SiN) o biossido di silicio (SiO2)—direttamente su dispositivi completamente formati o materiali sensibili alla temperatura come la plastica.

Dove la PECVD è Non Negoziabile

Passivazione dei Semiconduttori

Dopo la costruzione dei transistor, questi necessitano di uno strato isolante protettivo finale (passivazione). La PECVD è l'unico modo pratico per depositare questo film dielettrico senza degradare le prestazioni dei circuiti sottostanti.

Tecnologia dei Display

I moderni schermi OLED e LCD sono costruiti su grandi substrati di vetro o persino polimeri flessibili. Questi materiali non possono sopportare alte temperature. La PECVD è essenziale per creare i transistor a film sottile (TFT) che controllano ogni pixel.

Rivestimenti Avanzati

La PECVD viene utilizzata per applicare rivestimenti specializzati su prodotti che non possono essere riscaldati. Ciò include film duri e resistenti ai graffi sulla plastica, strati biocompatibili sugli impianti medici e rivestimenti antiriflesso sui componenti ottici.

Comprendere i Compromessi

Purezza e Composizione del Film

Sebbene i film PECVD siano eccellenti per lo scopo previsto, spesso contengono idrogeno, che viene incorporato dai gas precursori. Per alcune applicazioni altamente specifiche, i film ultra-puri derivanti dalla LPCVD ad alta temperatura potrebbero essere ancora superiori se il budget di temperatura lo consente.

Potenziale di Danno da Plasma

Gli stessi ioni energetici che guidano la reazione possono, se non controllati correttamente, bombardare fisicamente e danneggiare la superficie del substrato. I moderni sistemi PECVD sono altamente ingegnerizzati per minimizzare questo effetto, ma rimane una considerazione fondamentale del processo.

Complessità del Processo

Generare un plasma stabile e uniforme su un substrato di grandi dimensioni (come un wafer di silicio da 300 mm) è una sfida ingegneristica significativa. I reattori PECVD sono macchine complesse e costose che richiedono un controllo preciso del flusso di gas, della pressione e della potenza RF.

Fare la Scelta Giusta per il Tuo Obiettivo

La PECVD è uno strumento fondamentale, ma la sua applicazione dipende dai tuoi vincoli e obiettivi specifici.

- Se il tuo obiettivo principale è la fabbricazione di microelettronica multistrato: La PECVD è essenziale per depositare strati isolanti o protettivi senza disturbare le delicate strutture dei transistor sottostanti.

- Se il tuo obiettivo principale è il rivestimento di substrati sensibili alla temperatura (come polimeri o vetro): La PECVD è la scelta predefinita, poiché evita il danno termico inerente ai metodi di deposizione convenzionali.

- Se il tuo obiettivo principale è ottenere la massima purezza del film per uno strato strutturale: Dovresti valutare se un processo a temperatura più elevata è fattibile, ma per la maggior parte delle applicazioni elettroniche moderne, la PECVD fornisce il necessario equilibrio tra qualità e compatibilità.

In definitiva, la capacità unica della PECVD di disaccoppiare l'energia di reazione dall'energia termica è la ragione fondamentale per cui rimane una pietra angolare dell'innovazione tecnologica avanzata.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Vantaggio Principale | Deposizione a bassa temperatura (200-400°C) tramite energia di plasma, evitando danni ai substrati sensibili |

| Applicazioni Chiave | Passivazione dei semiconduttori, tecnologia dei display (OLED/LCD), rivestimenti avanzati (es. resistenti ai graffi, biocompatibili) |

| Materiali Depositati | Nitruro di silicio (SiN), biossido di silicio (SiO2) e altri film sottili funzionali |

| Compromessi | Potenziale incorporazione di idrogeno nei film, rischio di danno da plasma e maggiore complessità e costo del processo |

| Casi d'Uso Ideali | Microelettronica multistrato, substrati sensibili alla temperatura (polimeri, vetro), dove la purezza elevata è bilanciata con vincoli termici |

Migliora le capacità del tuo laboratorio con le soluzioni PECVD avanzate di KINTEK! Sfruttando eccellenti capacità di R&S e di produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni CVD/PECVD, a Muffola, a Tubo, Rotativi, Sottovuoto e a Atmosfera. La nostra forte capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, dalla fabbricazione di semiconduttori ai rivestimenti biomedici. Contattaci oggi per discutere come le nostre soluzioni personalizzate possono migliorare la tua ricerca e l'efficienza produttiva!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio