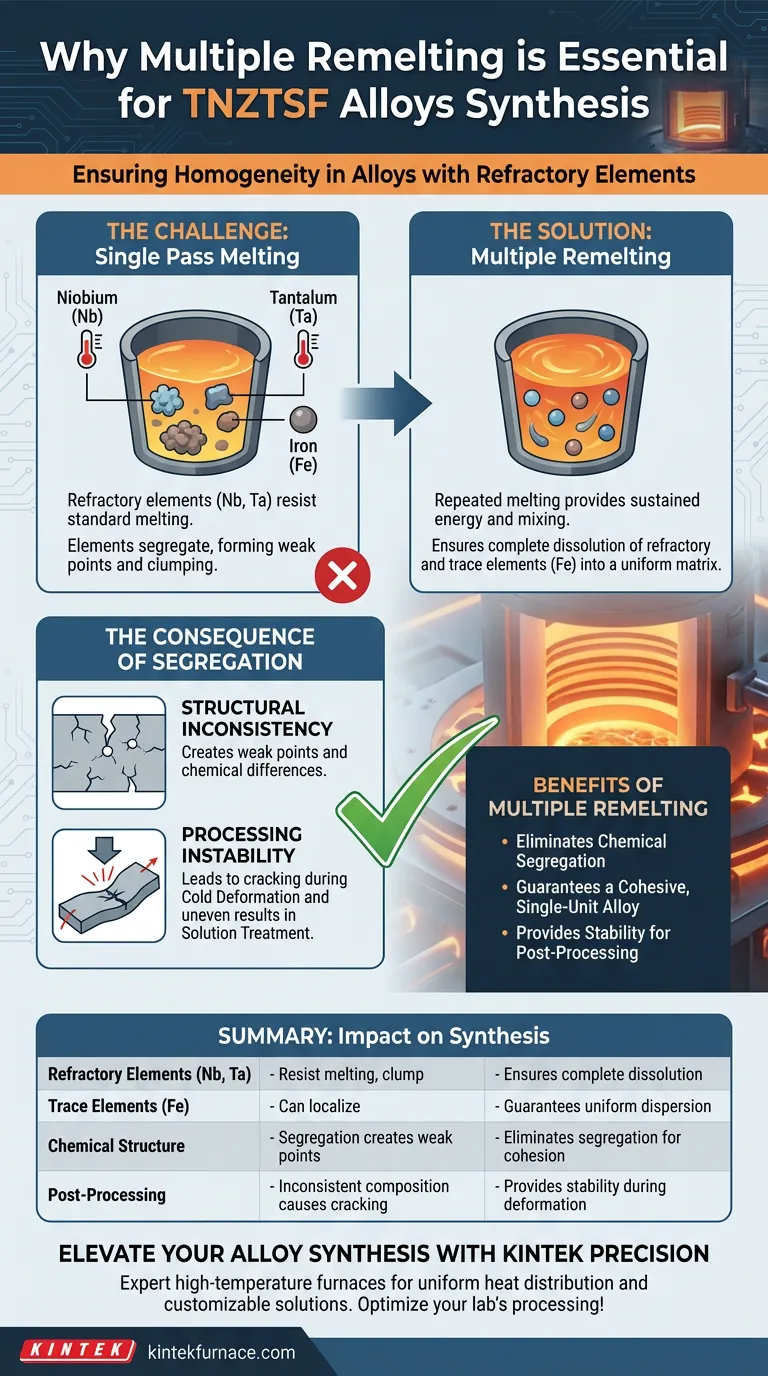

Cicli di rifusione multipli sono essenziali per ottenere l'omogeneità chimica necessaria nelle leghe TNZTSF. Poiché queste leghe contengono elementi refrattari con alti punti di fusione, in particolare Niobio (Nb) e Tantalio (Ta), un singolo passaggio di fusione è insufficiente per distribuirli uniformemente. La fusione ripetuta assicura che questi componenti pesanti, insieme agli elementi in tracce come il Ferro (Fe), siano accuratamente miscelati per eliminare la segregazione chimica.

Gli elementi refrattari resistono alla fusione standard; senza cicli multipli, si aggregano e compromettono l'integrità della lega. La rifusione è il meccanismo primario per garantire una struttura chimica uniforme che rimanga stabile durante le successive lavorazioni.

La Sfida degli Elementi Refrattari

Superare gli Alti Punti di Fusione

Il Niobio (Nb) e il Tantalio (Ta) sono metalli refrattari noti per la loro eccezionale resistenza al calore.

Poiché hanno punti di fusione significativamente più alti rispetto ad altri costituenti della lega, non si dissolvono facilmente.

La rifusione multipla fornisce l'energia sostenuta e la miscelazione necessarie per integrare completamente questi elementi ostinati nella matrice della lega.

Distribuzione degli Elementi in Tracce

Il processo di sintesi deve tenere conto anche degli elementi in tracce come il Ferro (Fe).

Sebbene meno resistenti dei metalli refrattari, questi elementi rischiano comunque di localizzarsi all'interno del materiale.

La rifusione assicura che questi componenti in tracce siano dispersi uniformemente anziché concentrarsi in specifiche aree.

La Conseguenza della Segregazione

Prevenire l'Inconsistenza Strutturale

La segregazione chimica si verifica quando gli elementi si separano o si aggregano anziché formare una soluzione solida.

Nelle leghe TNZTSF, la segregazione crea punti deboli in cui la composizione chimica differisce dal resto del materiale.

Eliminare questa segregazione attraverso la rifusione è l'unico modo per garantire che la lega agisca come un'unità singola e coesa.

Garantire la Stabilità di Lavorazione

I benefici dell'omogeneità si estendono oltre la sintesi iniziale.

Una struttura chimica uniforme è un prerequisito per prestazioni stabili durante le successive fasi di produzione.

In particolare, garantisce che il materiale si comporti in modo prevedibile durante le fasi di deformazione a freddo e trattamento termico.

Comprendere i Rischi

Impatto sulla Deformazione a Freddo

Se è presente segregazione chimica, la lega non si deformerà continuamente sotto stress.

Le aree inconsistenti causate da Niobio o Tantalio non disciolti possono portare a concentrazioni di stress.

Ciò spesso si traduce in guasti o crepe inaspettate durante il processo di deformazione a freddo.

Problemi con il Trattamento Termico

Il trattamento termico si basa su una microstruttura di partenza uniforme per essere efficace.

Se gli elementi non sono distribuiti uniformemente, il trattamento termico produrrà risultati non uniformi in tutta la lega.

Questa mancanza di uniformità compromette le proprietà meccaniche finali del materiale.

Garantire l'Integrità del Materiale

Per ottenere una lega TNZTSF ad alte prestazioni, la sintesi iniziale deve dare priorità all'integrazione chimica totale.

- Se il tuo obiettivo principale è la durabilità strutturale: Dai priorità a cicli di rifusione multipli per eliminare i punti deboli causati dalla segregazione di Niobio e Tantalio.

- Se il tuo obiettivo principale è l'efficienza produttiva: Assicurati che la lega sia completamente omogeneizzata per prevenire guasti del materiale durante la deformazione a freddo e il trattamento termico.

Un approccio rigoroso alla fusione iniziale crea le basi per un materiale affidabile e privo di difetti.

Tabella Riassuntiva:

| Fattore | Impatto sulla Sintesi TNZTSF | Beneficio della Rifusione Multipla |

|---|---|---|

| Elementi Refrattari | Nb e Ta resistono alla fusione e tendono ad aggregarsi | Garantisce la completa dissoluzione nella matrice della lega |

| Elementi in Tracce | Il Ferro (Fe) può localizzarsi in aree specifiche | Garantisce una dispersione uniforme in tutto il materiale |

| Struttura Chimica | La segregazione crea punti deboli strutturali | Elimina la segregazione per una lega coesa, unitaria |

| Post-Lavorazione | Composizione inconsistente causa crepe | Fornisce stabilità durante la deformazione a freddo e il trattamento termico |

Migliora la Tua Sintesi di Leghe con KINTEK Precision

Non lasciare che la segregazione chimica comprometta l'integrità del tuo materiale. Ottenere l'omogeneità perfetta nelle leghe TNZTSF richiede l'ambiente ad alta temperatura giusto. Supportata da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di forni ad alta temperatura sottovuoto, CVD, muffole e personalizzabili progettati per gestire le rigorose esigenze di elementi refrattari come Niobio e Tantalio.

Il nostro valore per te:

- Distribuzione Uniforme del Calore: Fondamentale per eliminare i punti deboli in leghe complesse.

- Soluzioni Personalizzabili: Sistemi su misura per soddisfare le tue specifiche esigenze di fusione e sintesi.

- Ingegneria Esperta: Apparecchiature ad alte prestazioni che garantiscono stabilità durante la successiva deformazione a freddo.

Contatta KINTEK oggi stesso per ottimizzare l'elaborazione ad alta temperatura del tuo laboratorio!

Guida Visiva

Riferimenti

- Vasile Dănuț Cojocaru, Bogdan Mihai Gălbinaşu. The Effect of Solution Treatment Duration on the Microstructural and Mechanical Properties of a Cold-Deformed-by-Rolling Ti-Nb-Zr-Ta-Sn-Fe Alloy. DOI: 10.3390/ma17040864

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quale ruolo svolge un crogiolo ceramico nel processo di fusione a induzione dei metalli? Benefici chiave e fattori di prestazione

- In che modo i forni a induzione ottengono tempi di fusione più rapidi? Sblocca velocità e qualità dei metalli senza pari

- Qual è il principio del riscaldamento a induzione? Padroneggiare la fisica del riscaldamento senza contatto

- Quale ruolo svolge un forno a induzione sottovuoto nella preparazione dell'acciaio per scafi a medio tenore di manganese?

- Perché la reputazione del fornitore è importante quando si acquista un forno a induzione per la fusione? Garantire affidabilità a lungo termine e costi inferiori

- Quali sono i vantaggi dell'utilizzo di una macchina di fusione a induzione IGBT? Aumenta l'efficienza e la qualità

- Quali materiali per crogioli vengono utilizzati nei forni a induzione IGBT per la fusione di diversi metalli? Scegliere il crogiolo giusto per una fusione pulita e di alta qualità

- In che modo un ambiente sottovuoto aiuta nella purificazione dei metalli? Ottenere elevata purezza e proprietà migliorate