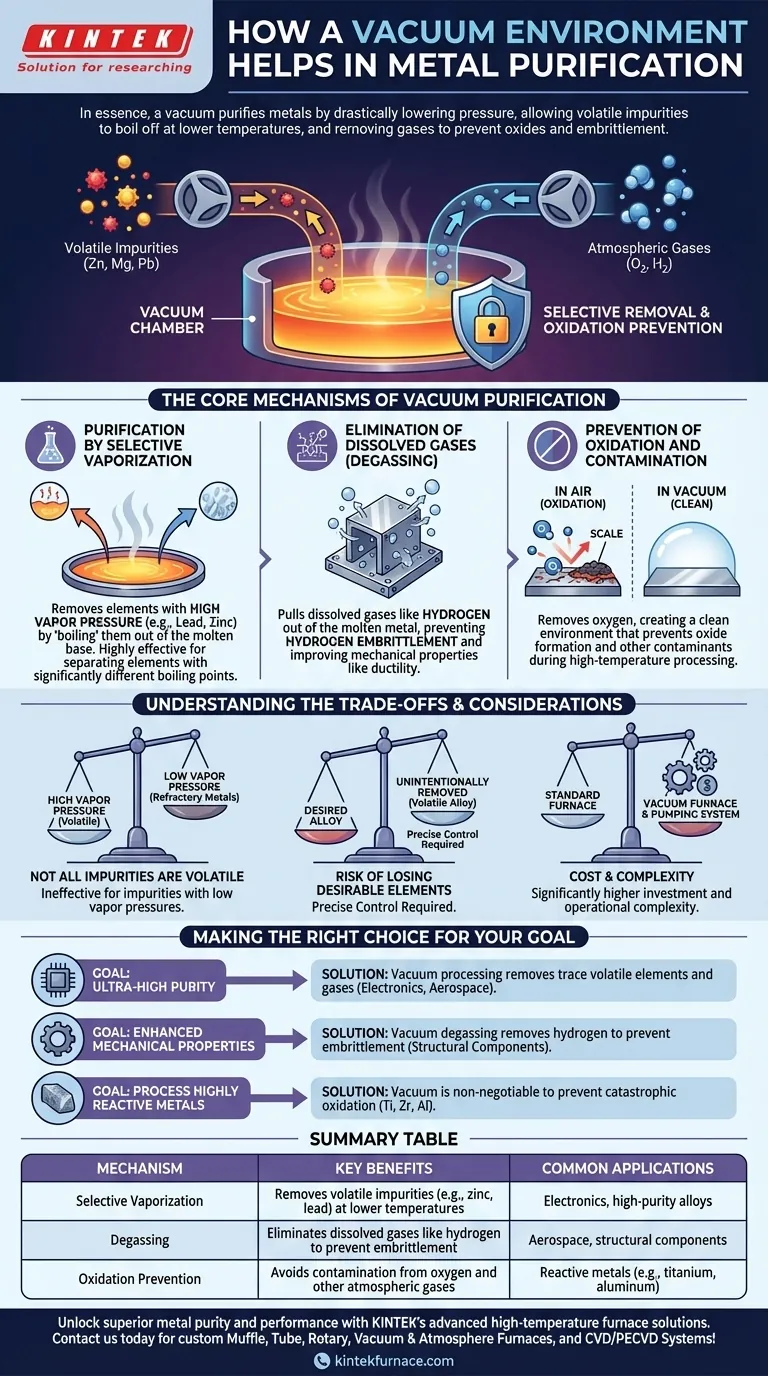

In sostanza, un ambiente sottovuoto purifica i metalli in due modi principali. In primo luogo, abbassando drasticamente la pressione, consente alle impurità volatili come zinco, magnesio e piombo di evaporare e di essere rimosse dal metallo fuso a temperature ben al di sotto dei loro normali punti di ebollizione. In secondo luogo, rimuove i gas atmosferici come ossigeno e idrogeno, impedendo la formazione di ossidi indesiderati ed eliminando i gas disciolti che possono degradare l'integrità strutturale del metallo.

Rimuovendo la pressione atmosferica e i gas reattivi, il vuoto crea un ambiente in cui gli elementi indesiderati possono essere rimossi selettivamente e le reazioni chimiche dannose vengono prevenute, sbloccando un livello di purezza e qualità del materiale non raggiungibile all'aria aperta.

I meccanismi fondamentali della purificazione sottovuoto

Per comprendere il valore della lavorazione sottovuoto, dobbiamo esaminare come essa modifichi fondamentalmente il comportamento dei materiali ad alte temperature. Non è un processo additivo; è un processo sottrattivo che rimuove le barriere al raggiungimento di elevata purezza.

Purificazione mediante vaporizzazione selettiva

Ogni elemento ha una tensione di vapore, che è la sua tendenza ad evaporare a una data temperatura. In atmosfera normale, questa evaporazione è soppressa dalla pressione dell'aria circostante.

Creando un vuoto, rimuoviamo tale pressione esterna. Ciò consente agli elementi con un'alta tensione di vapore - spesso impurità come piombo, zinco e magnesio - di "bollire" efficacemente fuori dal metallo base fuso ed essere aspirati via.

Questo processo è molto efficace per separare elementi con punti di ebollizione significativamente diversi, raggiungendo un livello di raffinazione che altrimenti sarebbe impossibile.

Eliminazione dei gas disciolti (Degasaggio)

I metalli, specialmente quando sono fusi, possono assorbire gas ambientali. Il più dannoso di questi è spesso l'idrogeno, che può rimanere intrappolato nella struttura cristallina del metallo durante il raffreddamento.

Ciò porta a una condizione pericolosa nota come fragilizzazione da idrogeno, che riduce gravemente la duttilità, la tenacità e la resistenza a fatica del metallo, rendendolo fragile e soggetto a rotture improvvise.

Il trattamento termico sottovuoto estrae questi gas disciolti dal metallo, un processo chiamato degasaggio. Questo migliora significativamente le proprietà meccaniche finali e l'affidabilità del componente.

Prevenzione di ossidazione e contaminazione

Il riscaldamento della maggior parte dei metalli in presenza di ossigeno provoca una rapida ossidazione, formando uno strato di scaglia o impurità sulla superficie e all'interno del materiale. Questa è una fonte principale di contaminazione.

Un forno sottovuoto rimuove virtualmente tutto l'ossigeno dalla camera di lavorazione. Ciò crea un ambiente pulito e controllato che previene l'ossidazione, anche alle temperature estreme richieste per la fusione e la sinterizzazione.

Inoltre, questo ambiente pulito impedisce l'introduzione di altri contaminanti atmosferici nel metallo durante il suo stato più vulnerabile ad alta temperatura.

Comprensione dei compromessi e delle considerazioni

Sebbene potente, la purificazione sottovuoto non è una soluzione universale. La sua applicazione richiede una chiara comprensione dei suoi limiti e dei compromessi associati.

Non tutte le impurità sono volatili

La purificazione sottovuoto è più efficace per le impurità significativamente più volatili (con una tensione di vapore più elevata) rispetto al metallo base.

Non è un metodo efficace per rimuovere impurità con basse tensioni di vapore, come i metalli refrattari, che rimarranno nella fusione. La scelta del metodo di purificazione deve corrispondere alle specifiche impurità che è necessario rimuovere.

Il rischio di perdita di elementi desiderabili

Il processo non è selettivo per quanto riguarda la volatilità. Se un elemento legante desiderato ha anche un'alta tensione di vapore, può essere rimosso involontariamente insieme alle impurità indesiderate.

Il controllo di ciò richiede una gestione precisa dei livelli di temperatura e pressione per creare una finestra di lavorazione in cui le impurità vengono rimosse mentre le leghe preziose vengono trattenute.

Costo e complessità delle attrezzature

I forni sottovuoto e i relativi sistemi di pompaggio sono significativamente più complessi e costosi da acquisire, utilizzare e mantenere rispetto ai forni atmosferici standard.

Questo costo più elevato significa che il processo è tipicamente riservato ad applicazioni in cui i vantaggi di elevata purezza o proprietà meccaniche migliorate giustificano l'investimento.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare la purificazione sottovuoto dovrebbe essere guidata dal risultato specifico che è necessario ottenere per il proprio materiale.

- Se la tua priorità è raggiungere una purezza ultra-elevata: la lavorazione sottovuoto è essenziale per rimuovere elementi volatili in traccia e gas richiesti per applicazioni sensibili come l'elettronica o le leghe aerospaziali.

- Se la tua priorità è migliorare le proprietà meccaniche: il degasaggio sottovuoto è il modo più efficace per rimuovere l'idrogeno e prevenire la fragilizzazione, migliorando direttamente la tenacità e la vita a fatica dei componenti strutturali.

- Se la tua priorità è lavorare metalli altamente reattivi: un ambiente sottovuoto è imprescindibile per materiali come titanio, zirconio e alluminio, poiché è l'unico modo per prevenire un'ossidazione catastrofica durante il trattamento termico.

In definitiva, la purificazione sottovuoto fornisce il controllo necessario per raggiungere il vero potenziale prestazionale di un metallo.

Tabella riassuntiva:

| Meccanismo | Vantaggi principali | Applicazioni comuni |

|---|---|---|

| Vaporizzazione Selettiva | Rimuove impurità volatili (es. zinco, piombo) a temperature più basse | Elettronica, leghe ad alta purezza |

| Degasaggio | Elimina gas disciolti come l'idrogeno per prevenire la fragilizzazione | Aerospaziale, componenti strutturali |

| Prevenzione dell'ossidazione | Evita la contaminazione da ossigeno e altri gas atmosferici | Metalli reattivi (es. titanio, alluminio) |

Sblocca una purezza e prestazioni metalliche superiori con le soluzioni avanzate per forni ad alta temperatura di KINTEK. Sfruttando eccezionali capacità di R&S e produzione interna, offriamo forni a muffola, a tubo, rotativi, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD, tutti con profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere di come le nostre soluzioni su misura possono migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale