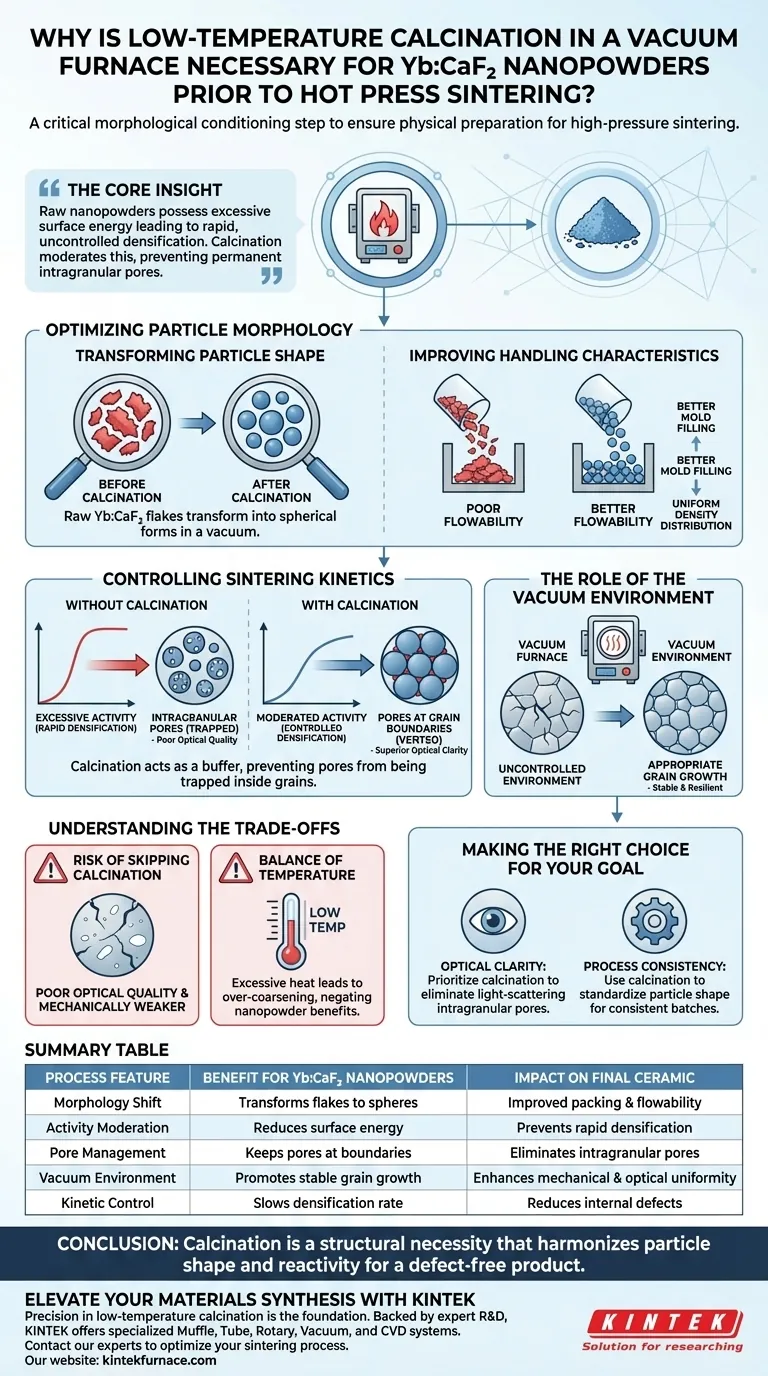

La calcinazione a bassa temperatura funge da fase critica di condizionamento morfologico per le nanopolveri di Yb:CaF2. La sua funzione principale è trasformare la forma delle particelle da strutture irregolari a scaglie in sfere uniformi, garantendo che il materiale sia fisicamente preparato per le alte pressioni della sinterizzazione.

L'intuizione fondamentale Le nanopolveri grezze possiedono spesso un'eccessiva energia superficiale che porta a una densificazione rapida e incontrollata. La calcinazione modera questa attività, prevenendo la formazione di difetti permanenti noti come pori intragranulari.

Ottimizzazione della morfologia delle particelle

Trasformazione della forma delle particelle

Le nanopolveri grezze di Yb:CaF2 esistono spesso come particelle irregolari a scaglie. La calcinazione a bassa temperatura in un ambiente sottovuoto induce una trasformazione fisica, rimodellando queste particelle in forme sferiche.

Miglioramento delle caratteristiche di manipolazione

Questo cambiamento morfologico migliora significativamente la fluidità e la disperdibilità della polvere. Le particelle sferiche si impacchettano in modo più efficiente e si muovono più liberamente rispetto alle scaglie, facilitando un migliore riempimento dello stampo e una distribuzione uniforme della densità prima della fase di sinterizzazione principale.

Controllo della cinetica di sinterizzazione

Riduzione dell'eccessiva attività di sinterizzazione

Le nanopolveri hanno naturalmente un'elevata attività superficiale, che può innescare la densificazione troppo presto o troppo rapidamente. La calcinazione agisce come un tampone, riducendo questa eccessiva attività di sinterizzazione a un livello gestibile.

Prevenzione dei pori intragranulari

Se la densificazione avviene troppo rapidamente, i bordi dei grani spazzano via i pori prima che possano essere eliminati, intrappolandoli all'interno dei grani. Questi pori intragranulari sono notoriamente difficili da rimuovere in seguito. Moderando la velocità di densificazione, la calcinazione assicura che i pori rimangano ai bordi dei grani, dove possono essere efficacemente sfogati.

Il ruolo dell'ambiente sottovuoto

Promozione di una crescita granulare appropriata

L'ambiente del forno sottovuoto non si limita a rimodellare le particelle; promuove una crescita granulare appropriata. Questa crescita controllata garantisce che i grani siano sufficientemente stabili da resistere alla sinterizzazione senza diventare troppo grossolani al punto da degradare le proprietà del materiale.

Comprendere i compromessi

Il rischio di saltare la calcinazione

Tentare di pressare a caldo nanopolveri grezze a scaglie di solito si traduce in una ceramica di scarsa qualità ottica. La rapida densificazione intrappola sacche d'aria microscopiche all'interno della struttura cristallina, rendendo il materiale finale meno trasparente e meccanicamente più debole.

L'equilibrio della temperatura

Sebbene la calcinazione sia necessaria, deve essere mantenuta a una "bassa temperatura" rispetto al punto di sinterizzazione finale. Un calore eccessivo durante questa fase di pre-elaborazione potrebbe portare a un sovra-ingrossamento dei grani, annullando i benefici dell'uso delle nanopolveri in primo luogo.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità delle tue ceramiche di Yb:CaF2, allinea il tuo processo con questi obiettivi:

- Se la tua attenzione principale è la chiarezza ottica: Dai priorità alla calcinazione per eliminare i pori intragranulari, che sono i principali diffusori di luce nelle ceramiche sinterizzate.

- Se la tua attenzione principale è la coerenza del processo: Utilizza la calcinazione per standardizzare la forma delle particelle, garantendo un flusso e una densità di impaccamento coerenti da lotto a lotto.

Conclusione: La calcinazione non è semplicemente una fase di pulizia; è una necessità strutturale che armonizza la forma e la reattività delle particelle per garantire un prodotto finale privo di difetti.

Tabella riassuntiva:

| Caratteristica del processo | Beneficio per le nanopolveri di Yb:CaF2 | Impatto sulla ceramica finale |

|---|---|---|

| Spostamento morfologico | Trasforma particelle a scaglie in sfere uniformi | Miglioramento della densità di impaccamento e della fluidità |

| Moderazione dell'attività | Riduce l'eccessiva energia superficiale delle nanopolveri | Previene la densificazione rapida e incontrollata |

| Gestione dei pori | Mantiene i pori ai bordi dei grani per lo sfogo | Elimina i pori intragranulari che diffondono la luce |

| Ambiente sottovuoto | Promuove una crescita granulare stabile e appropriata | Migliora l'uniformità meccanica e ottica |

| Controllo cinetico | Rallenta la densificazione a un ritmo gestibile | Riduce difetti interni e sacche d'aria |

Eleva la tua sintesi di materiali con KINTEK

La precisione nella calcinazione a bassa temperatura è il fondamento delle ceramiche di Yb:CaF2 ad alte prestazioni. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi specializzati Muffola, a Tubo, Rotativi, Sottovuoto e CVD progettati per soddisfare le rigorose esigenze della lavorazione delle nanopolveri.

Sia che tu abbia bisogno di un controllo preciso dell'atmosfera o di profili di riscaldamento personalizzabili per le tue esigenze di laboratorio uniche, i nostri forni ad alta temperatura forniscono la stabilità necessaria per prevenire i pori intragranulari e garantire una qualità ottica superiore.

Pronto a ottimizzare il tuo processo di sinterizzazione? Contatta i nostri esperti oggi stesso per trovare la soluzione personalizzabile perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Come i forni a vuoto personalizzati soddisfano requisiti di processo specifici? Adatta il tuo trattamento termico per la massima efficienza

- Come viene utilizzata la brasatura a forno nella ricerca e sviluppo? Sblocca la giunzione di precisione per l'innovazione dei materiali

- Quali sono gli obiettivi primari e le sfide dell'utilizzo di condizioni di alto vuoto per i test EML? Master Material Kinetics

- Quale funzione svolge un forno di sinterizzazione ad alto vuoto nella densificazione del Ti6Al4V? Ottenere una purezza del materiale superiore

- Quali sono i vantaggi di un forno a nastro in rete rispetto al vuoto? Ottimizzare la produzione di acciaio inossidabile ad alto volume

- In che modo un forno di essiccazione sottovuoto ad alta precisione contribuisce alla preparazione di sospensioni per elettrodi LiFePO4?

- Quali sono i vantaggi dell'utilizzo di elementi riscaldanti in grafite nei forni a vuoto? Ottieni calore estremo e durata

- Perché un forno sottovuoto è essenziale per il trattamento di degasaggio dei film luminescenti compositi? Garantire l'integrità ottica