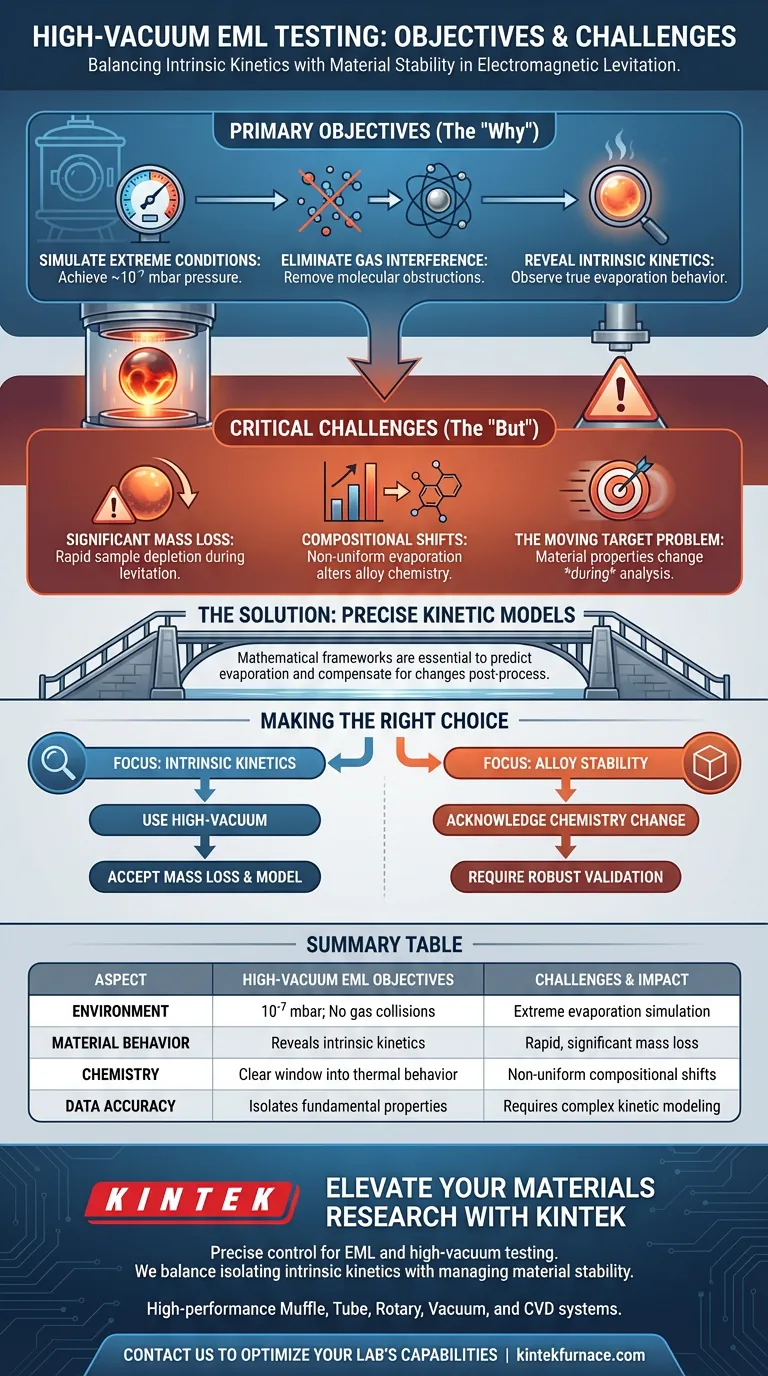

L'obiettivo primario dell'utilizzo di condizioni di alto vuoto nei test di levitazione elettromagnetica (EML) è isolare la cinetica di evaporazione intrinseca dei materiali rimuovendo le interferenze ambientali. Tuttavia, ciò crea una sfida critica: la rapida perdita di massa provoca significativi cambiamenti nella composizione della lega, rendendo necessario l'uso di modelli avanzati per mantenere l'accuratezza dei dati.

Gli ambienti ad alto vuoto (tipicamente 10^-7 mbar) eliminano le collisioni di gas per rivelare come si comportano i metalli sotto estrema evaporazione. Il compromesso centrale è che questo processo altera attivamente la chimica del materiale durante il test, rendendo essenziali modelli cinetici precisi per risultati validi.

Ottenere Ambienti di Evaporazione Intrinseca

Simulazione di Condizioni Estreme

L'uso di condizioni di alto vuoto consente ai ricercatori di abbassare le pressioni a circa 10^-7 mbar. Ciò crea un ambiente specificamente progettato per simulare scenari di evaporazione estrema che non possono essere replicati a pressioni atmosferiche standard.

Eliminazione delle Interferenze Gassose

Il vantaggio fondamentale di questo ambiente è l'eliminazione delle collisioni tra molecole di gas. In impostazioni di pressione più elevate, le molecole di gas ostruiscono il percorso degli atomi di metallo, oscurando il vero comportamento del materiale.

Studio della Cinetica Intrinseca

Rimuovendo queste ostruzioni, i ricercatori possono osservare la cinetica di evaporazione intrinseca del metallo. Ciò fornisce una visione chiara di come il materiale perde massa e si comporta termicamente quando la resistenza esterna viene rimossa.

La Sfida della Stabilità del Materiale

Perdita di Massa Significativa

La conseguenza diretta di un ambiente di evaporazione senza ostacoli è un rapido esaurimento del materiale. Il campione subisce una perdita di massa significativa durante tutto il processo di levitazione, riducendo effettivamente il campione man mano che i dati vengono raccolti.

Cambiamenti Composizionali

La perdita di massa raramente è uniforme tra tutti gli elementi di una lega. Poiché specifici elementi evaporano più velocemente di altri, il test induce cambiamenti composizionali, alterando la composizione chimica della lega in tempo reale.

Il Problema del Bersaglio Mobile

Ciò crea una difficile variabile di test: il materiale analizzato alla fine del processo è chimicamente diverso dal materiale all'inizio. Le tecniche di misurazione standard potrebbero fallire se assumono una composizione chimica statica.

Comprendere i Compromessi

Necessità di Modelli Cinetici

Per gestire l'instabilità del campione, i ricercatori devono fare affidamento su modelli cinetici precisi. Questi quadri matematici sono necessari per prevedere il tasso di evaporazione e i conseguenti cambiamenti nella chimica.

Compensazione dei Cambiamenti Elementari

I dati raccolti durante i test EML ad alto vuoto devono essere corretti post-processo. I modelli consentono ai ricercatori di compensare i cambiamenti elementari, garantendo che i risultati riflettano le proprietà della lega desiderata piuttosto che gli artefatti di evaporazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si progetta un esperimento EML, considerare le proprie esigenze analitiche specifiche:

- Se il tuo obiettivo principale è la Cinetica Intrinseca: Utilizza condizioni di alto vuoto per eliminare le interferenze gassose, accettando che la massa del campione diminuirà.

- Se il tuo obiettivo principale è la Stabilità della Lega: Riconosci che i test ad alto vuoto alterano la chimica del campione e richiedono una modellazione robusta per convalidare i dati.

Il successo nei test EML ad alto vuoto risiede non solo nell'osservare il materiale, ma nel prevedere matematicamente come cambia durante l'osservazione.

Tabella Riassuntiva:

| Aspetto | Obiettivi EML ad Alto Vuoto | Sfide e Impatto |

|---|---|---|

| Ambiente | Pressione a 10^-7 mbar; elimina le collisioni di gas | Simulazione di evaporazione estrema |

| Comportamento del Materiale | Rivela la cinetica di evaporazione intrinseca | Perdita di massa rapida e significativa |

| Chimica | Fornisce una visione chiara del comportamento termico | Cambiamenti composizionali non uniformi |

| Accuratezza dei Dati | Isola le proprietà fondamentali del materiale | Richiede una complessa modellazione cinetica |

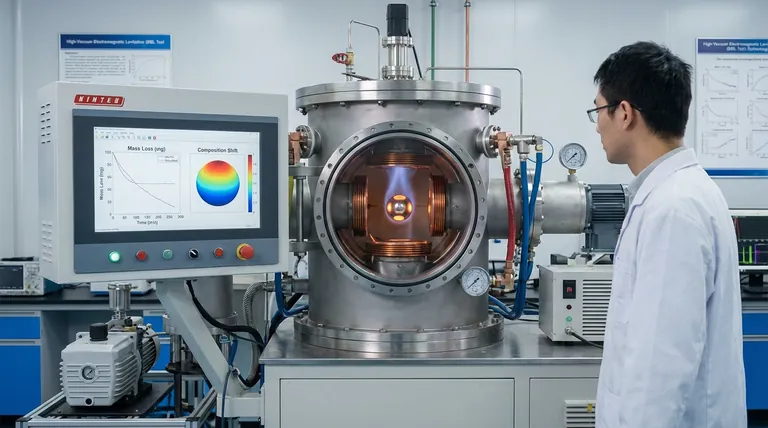

Eleva la Tua Ricerca sui Materiali con KINTEK

Un controllo preciso delle condizioni estreme è essenziale per padroneggiare la levitazione elettromagnetica (EML) e i test ad alto vuoto. Presso KINTEK, comprendiamo il delicato equilibrio tra l'isolamento della cinetica intrinseca e la gestione della stabilità del materiale.

Supportati da R&S esperti e produzione di livello mondiale, forniamo sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni. Sia che tu stia studiando i cambiamenti composizionali delle leghe o il comportamento termico estremo, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche.

Pronto a ottenere un'accuratezza dei dati superiore? Contattaci oggi stesso per discutere come le nostre attrezzature specializzate possono ottimizzare le capacità di test del tuo laboratorio.

Guida Visiva

Riferimenti

- Jannatun Nawer, Douglas M. Matson. Thermodynamic assessment of evaporation during molten steel testing onboard the International Space Station. DOI: 10.1038/s41526-024-00416-1

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono le principali applicazioni dei forni sottovuoto? Ottenere una qualità e prestazioni dei materiali superiori

- Quali sono i vantaggi di processo del RTT rispetto al trattamento termico sotto vuoto per il nichel-silicio? Ottenere un controllo preciso del submicron

- Quale ruolo gioca un'atmosfera di vuoto nella saldatura TLP Sn-Ag-Co? Ottimizzare la purezza del giunto e la resistenza del giunto

- Qual è il significato della sinterizzazione sottovuoto nella lavorazione dei metalli e come la facilitano i forni a vuoto continui? Sblocca parti metalliche di alta purezza

- Perché è necessario un forno di essiccazione sottovuoto durante la preparazione dei precursori TiOx@C? Migliorare l'integrità strutturale del materiale

- Quali sono i vantaggi della brasatura sottovuoto? Ottenere giunti puliti, resistenti e privi di stress

- In che modo i refrigeratori per forni sottovuoto possono ridurre i costi operativi? Aumenta l'efficienza e riduci le spese nascoste

- Quale ruolo gioca un forno a zona flottante nella crescita di superconduttori ad alta purezza? Raggiungi l'eccellenza senza crogiolo