Nella ricerca e sviluppo, la brasatura a forno è uno strumento fondamentale per l'innovazione dei materiali e la prototipazione avanzata. Viene utilizzata per studiare il comportamento dei materiali in condizioni termiche controllate con precisione, sviluppare nuove tecniche di giunzione per materiali dissimili e creare prototipi funzionali di componenti complessi per test e validazione.

Il vero valore della brasatura a forno in R&S risiede nella sua precisione. La capacità di controllare il riscaldamento, il raffreddamento e l'ambiente atmosferico consente ai ricercatori di isolare le variabili e testare in modo affidabile i limiti di nuovi materiali e progetti.

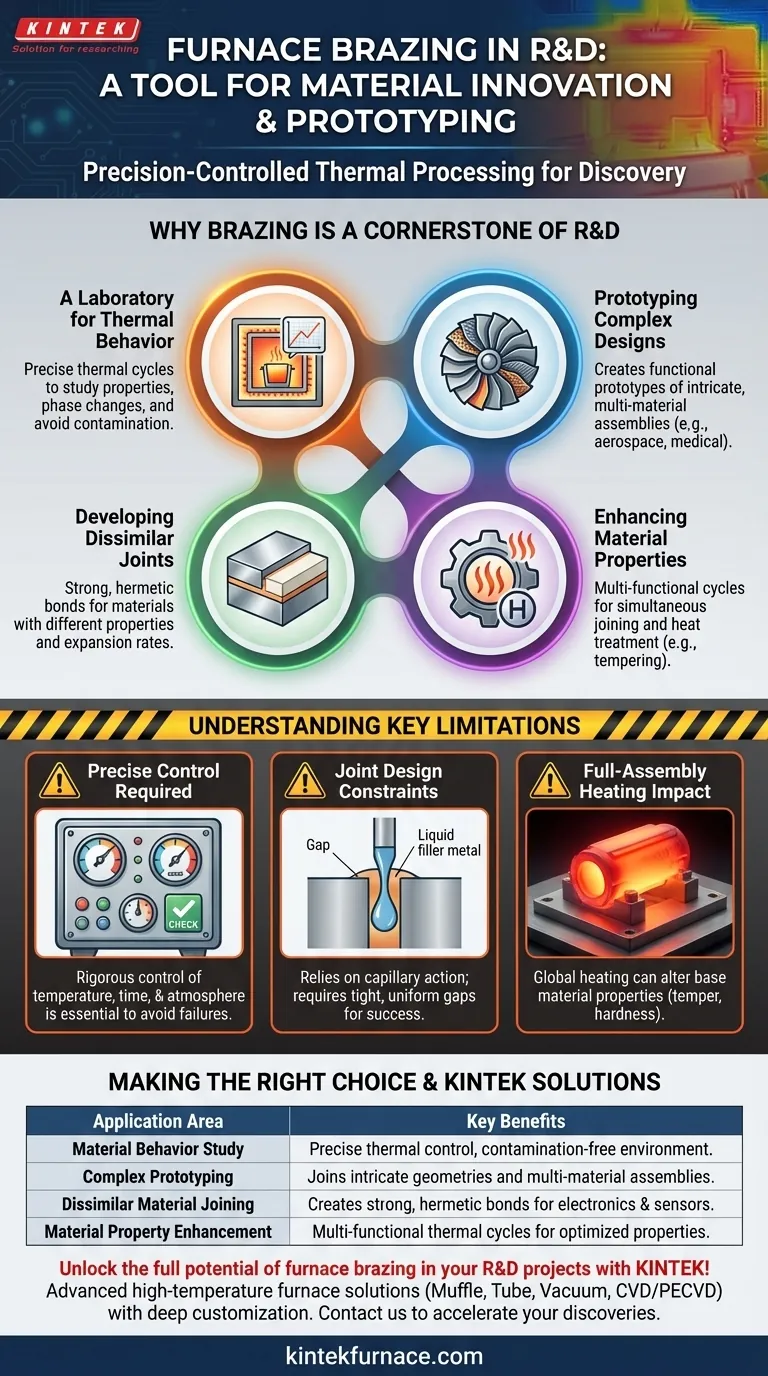

Perché la brasatura è una pietra angolare della R&S

La brasatura a forno fornisce un ambiente controllato essenziale per la sperimentazione e la scoperta. Ciò la rende un processo indispensabile per spingere oltre i confini della scienza dei materiali e della progettazione ingegneristica.

Un laboratorio per il comportamento termico

In R&S, comprendere come si comporta un materiale quando viene riscaldato è fondamentale. Un forno per brasatura funge da laboratorio ad alta temperatura, consentendo ai ricercatori di eseguire cicli termici precisi.

Questo riscaldamento e raffreddamento controllati permette lo studio delle proprietà dei materiali, delle transizioni di fase e degli effetti del trattamento termico senza contaminazione atmosferica, il che è cruciale per sviluppare e convalidare nuove leghe.

Prototipazione di progetti complessi e multimateriale

Molti componenti avanzati, dalle pale delle turbine aerospaziali agli impianti medici, presentano geometrie intricate e sono realizzati con materiali diversi.

La brasatura a forno eccelle nella giunzione di questi complessi assemblaggi. Consente la creazione di prototipi completamente funzionali che sarebbero impossibili da lavorare da un unico pezzo, consentendo test realistici delle prestazioni nelle fasi iniziali del ciclo di sviluppo.

Sviluppo di giunzioni per materiali dissimili

Una sfida significativa nell'ingegneria è la giunzione di materiali con proprietà diverse, come metalli e ceramiche o leghe con diversi tassi di espansione termica.

La brasatura a forno è un metodo primario per affrontare questo problema. La R&S nell'elettronica, ad esempio, si basa sulla brasatura per sviluppare nuovi sensori e package a semiconduttore creando legami forti ed ermetici tra questi materiali dissimili.

Miglioramento delle proprietà dei materiali

Il processo di brasatura a forno non serve solo per la giunzione; è utilizzato anche per l'ottimizzazione dei materiali. Il ciclo termico controllato può essere progettato per servire a scopi multipli.

Ad esempio, un singolo ciclo in forno può essere progettato per brasare un assemblaggio in acciaio per utensili, temprandolo contemporaneamente per ottenere una specifica durezza e resistenza all'usura. Questa capacità multifunzionale viene esplorata in modo approfondito in R&S per migliorare l'efficienza produttiva.

Comprendere i limiti chiave

Sebbene potente, la brasatura a forno è un processo altamente tecnico con vincoli specifici che devono essere compresi e gestiti, specialmente in un contesto sperimentale di R&S.

Il requisito di un controllo preciso

Il successo nella brasatura a forno dipende da un controllo rigoroso della temperatura, del tempo e dell'atmosfera (ad esempio, vuoto o un gas specifico).

Lievi deviazioni possono portare a giunzioni fallite, cambiamenti metallurgici indesiderabili nei materiali di base o componenti danneggiati. Ciò richiede una significativa competenza di processo, soprattutto quando si lavora con materiali nuovi o non collaudati.

Vincoli di progettazione della giunzione

Il processo si basa sull'azione capillare per aspirare il metallo d'apporto fuso nella giunzione. Ciò richiede un gioco specifico, uniforme e molto stretto tra le parti da giuntare.

I progetti devono essere concepiti tenendo conto fin dall'inizio di queste tolleranze ristrette. Ciò può limitare la libertà geometrica rispetto ad altri metodi di giunzione come la saldatura.

L'impatto del riscaldamento dell'intero assemblaggio

A differenza della saldatura, che applica calore localizzato, la brasatura a forno riscalda l'intero assemblaggio fino alla temperatura di fusione del metallo d'apporto.

Questo riscaldamento globale può alterare le proprietà dei materiali di base, come la loro tempra o durezza. I ricercatori devono pianificare attentamente il ciclo termico per garantire che il componente finale soddisfi tutte le specifiche dei materiali, non solo la resistenza della giunzione.

Fare la scelta giusta per il tuo obiettivo di R&S

Il modo in cui sfrutti la brasatura a forno dipende interamente dal tuo obiettivo di ricerca.

- Se il tuo obiettivo principale è la scoperta di nuovi materiali: Utilizza l'ambiente controllato del forno per testare la saldabilità, la stabilità termica e la risposta al trattamento termico di nuove leghe e compositi.

- Se il tuo obiettivo principale è la prototipazione funzionale: Sfrutta la brasatura per creare assemblaggi complessi e multimateriale per i test di prestazione, in particolare per componenti come scambiatori di calore, sensori o dispositivi medici.

- Se il tuo obiettivo principale è l'innovazione di processo: Impiega la brasatura a forno per sviluppare e perfezionare tecniche di giunzione per applicazioni ad alte prestazioni, ottimizzando resistenza, tenuta stagna ed efficienza.

In definitiva, la padronanza della brasatura a forno fornisce una potente capacità per trasformare la scienza dei materiali teorica in innovazioni tangibili e ad alte prestazioni.

Tabella riassuntiva:

| Area di applicazione | Vantaggi principali |

|---|---|

| Studio del comportamento dei materiali | Controllo termico preciso, ambiente privo di contaminazioni per lo sviluppo di leghe |

| Prototipazione complessa | Giunzione di geometrie intricate e assemblaggi multimateriale per test realistici |

| Giunzione di materiali dissimili | Crea giunzioni forti ed ermetiche per elettronica e sensori |

| Miglioramento delle proprietà dei materiali | Cicli termici multifunzionali per durezza ed efficienza ottimizzate |

Sblocca il pieno potenziale della brasatura a forno nei tuoi progetti di R&S con KINTEK! Sfruttando eccezionali capacità di R&S e di produzione interna, forniamo soluzioni di forni ad alta temperatura avanzate, su misura per l'innovazione dei materiali e la prototipazione. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Dallo studio del comportamento dei materiali allo sviluppo di prototipi complessi, i forni KINTEK assicurano controllo preciso e affidabilità. Contattaci oggi per discutere come le nostre soluzioni possono accelerare le tue scoperte e dare vita alle tue innovazioni!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni