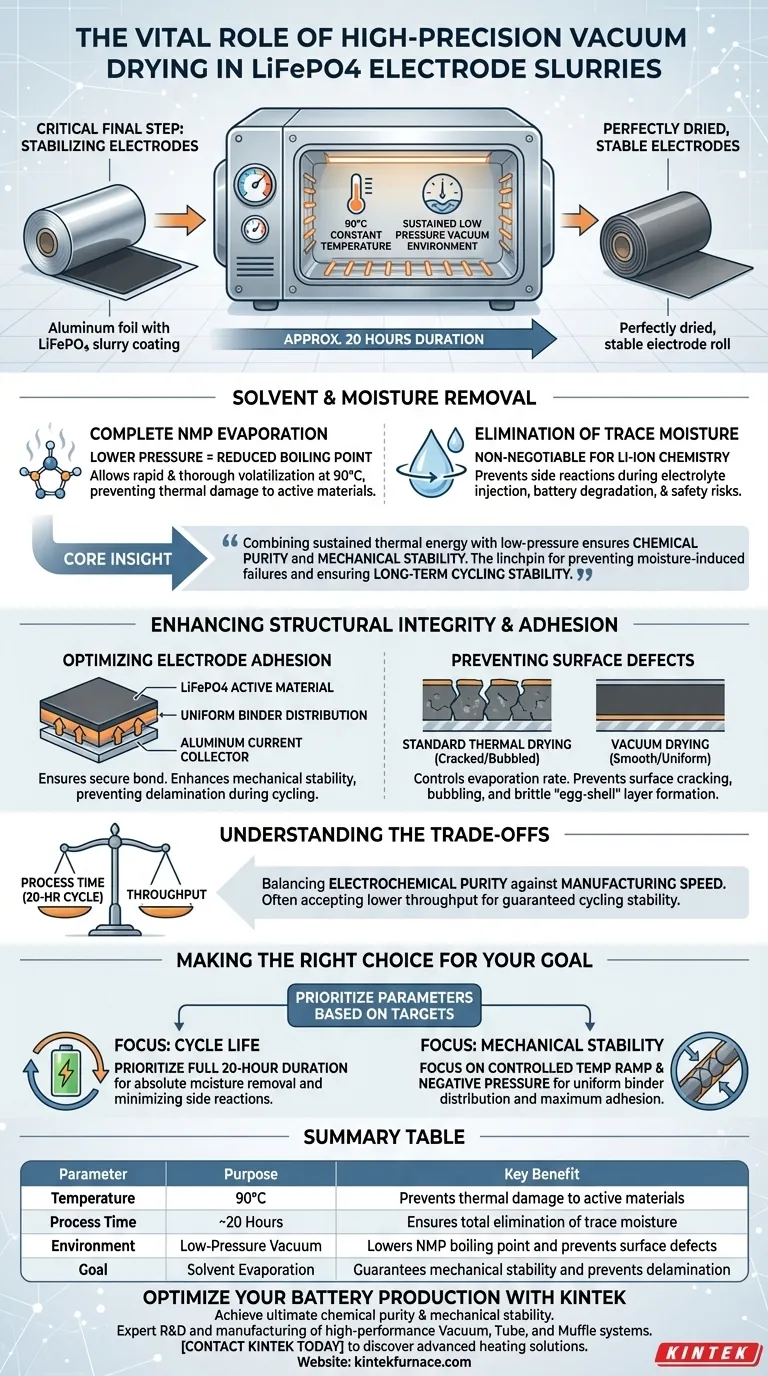

L'essiccazione sottovuoto ad alta precisione è la fase finale critica per stabilizzare le sospensioni per elettrodi LiFePO4 prima dell'assemblaggio della cella. Consiste nel trattare il foglio di alluminio rivestito a temperature controllate, specificamente 90°C per circa 20 ore, per garantire la completa evaporazione dei solventi N-metil-2-pirrolidone (NMP) e l'eliminazione dell'umidità residua in tracce.

Concetto chiave: Combinando energia termica sostenuta con un ambiente a bassa pressione, l'essiccazione sottovuoto garantisce la purezza chimica e la stabilità meccanica dell'elettrodo. Questo processo è il fulcro per prevenire meccanismi di guasto indotti dall'umidità e garantire la stabilità a lungo termine del ciclo della batteria.

Il ruolo critico della rimozione di solventi e umidità

Completa evaporazione dell'NMP

La funzione principale del forno sottovuoto è quella di eliminare l'N-metil-2-pirrolidone (NMP), il solvente organico utilizzato per creare la sospensione.

Abbassando la pressione, il forno riduce il punto di ebollizione del solvente. Ciò consente una volatilizzazione rapida e completa a temperature moderate (90°C), impedendo alla sospensione di rimanere "umida" senza sottoporre i materiali attivi a livelli di calore dannosi.

Eliminazione dell'umidità in tracce

Oltre alla rimozione del solvente di massa, il processo mira all'umidità residua in tracce all'interno della struttura dell'elettrodo.

La rimozione di questa umidità è non negoziabile per la chimica agli ioni di litio. Se rimane acqua, può innescare reazioni secondarie durante l'iniezione dell'elettrolita, portando al degrado della batteria e a rischi per la sicurezza.

Miglioramento dell'integrità strutturale e dell'adesione

Ottimizzazione dell'adesione dell'elettrodo

Un elettrodo completamente essiccato è necessario per garantire il legame tra il materiale attivo LiFePO4 e il collettore di corrente in alluminio.

Il processo di essiccazione sottovuoto garantisce che il legante si distribuisca uniformemente. Ciò migliora la stabilità meccanica dell'elettrodo, prevenendo delaminazione o distacco durante lo stress fisico del ciclo della batteria.

Prevenzione di difetti superficiali

L'essiccazione sottovuoto aiuta a gestire la velocità di evaporazione per evitare difetti comuni nell'essiccazione termica standard.

Abbassando il punto di ebollizione, il solvente evapora uniformemente piuttosto che "svanire" dalla superficie. Ciò impedisce che lo strato superficiale si asciughi troppo rapidamente, il che mitiga efficacemente screpolature, bolle o la formazione di uno strato fragile a "guscio d'uovo" sulla superficie del rivestimento.

Comprensione dei compromessi

Tempo di processo vs. Produttività

Sebbene l'essiccazione sottovuoto ad alta precisione offra una qualità superiore, è intrinsecamente un processo che richiede tempo.

Il requisito di un ciclo di 20 ore influisce in modo significativo sulla produttività rispetto ai metodi di essiccazione convettiva rapida. Gli ingegneri devono bilanciare la necessità di purezza elettrochimica con la velocità di produzione, accettando spesso una produttività inferiore per garantire la stabilità del ciclo della cella finale.

Fare la scelta giusta per il tuo obiettivo

Quando integri l'essiccazione sottovuoto nella tua linea di produzione di elettrodi, dai priorità ai parametri in base ai tuoi specifici obiettivi di prestazione:

- Se il tuo obiettivo principale è la durata del ciclo: Dai priorità alla durata completa di 20 ore per garantire la rimozione assoluta dell'umidità, riducendo al minimo le reazioni secondarie nel tempo.

- Se il tuo obiettivo principale è la stabilità meccanica: Concentrati sulla rampa di temperatura controllata e sui livelli di pressione negativa per garantire una distribuzione uniforme del legante e la massima adesione al collettore di corrente.

La precisione in questa fase non riguarda solo l'essiccazione; riguarda la definizione della base fondamentale per l'affidabilità della batteria.

Tabella riassuntiva:

| Parametro | Scopo | Beneficio chiave |

|---|---|---|

| Temperatura | 90°C | Previene danni termici ai materiali attivi |

| Tempo di processo | ~20 Ore | Garantisce la completa eliminazione dell'umidità in tracce |

| Ambiente | Vuoto a bassa pressione | Abbassa il punto di ebollizione dell'NMP e previene difetti superficiali |

| Obiettivo | Evaporazione del solvente | Garantisce la stabilità meccanica e previene la delaminazione |

Ottimizza la tua produzione di batterie con KINTEK

Ottieni la massima purezza chimica e stabilità meccanica per i tuoi elettrodi LiFePO4. Presso KINTEK, comprendiamo che l'essiccazione di precisione è il fulcro dell'affidabilità della batteria. Supportati da R&S e produzione esperte, offriamo sistemi sottovuoto, a tubo e muffola ad alte prestazioni specificamente progettati per gestire i rigorosi cicli di 20 ore richiesti per la rimozione di solventi e umidità.

Sia che tu abbia bisogno di forni ad alta temperatura personalizzabili su scala di laboratorio o di soluzioni di essiccazione di livello industriale, i nostri sistemi sono progettati per prevenire difetti superficiali e garantire una distribuzione uniforme del legante. Contatta KINTEK oggi stesso per scoprire come le nostre soluzioni di riscaldamento avanzate possono migliorare le tue prestazioni elettrochimiche e la stabilità del ciclo della batteria.

Guida Visiva

Riferimenti

- Da Eun Kim, Yong Joon Park. Improving the Electrochemical Properties of LiFePO4 by Mixed-source-derived Carbon Layer. DOI: 10.33961/jecst.2025.00213

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

Domande frequenti

- Perché un forno sottovuoto è necessario per la sintesi del polisilsesquiossano? Garantire purezza e prevenire difetti del materiale

- Che cos'è un forno a vuoto e come funziona? Sblocca la lavorazione superiore dei materiali

- Perché un forno di essiccazione sottovuoto industriale è indispensabile per l'assemblaggio delle batterie? Proteggi la durata e la sicurezza della tua batteria

- In che modo la brasatura sotto vuoto avvantaggia l'industria elettronica? Ottieni una gestione termica e un'affidabilità superiori

- Qual è la temperatura specifica per i precursori del vetro al fosfato? Fusione Master 900°C per 20Na2O–10NaCl–70P2O5

- Quali condizioni fornisce un forno a vuoto per la riparazione di Nb3Sn? Precisione del calore e alto vuoto per i superconduttori

- Perché i materiali utilizzati nella costruzione dei forni a vuoto sono fondamentali? Assicurare prestazioni e purezza di picco

- Qual è la differenza di rischio di contaminazione tra i forni a basso vuoto e quelli ad alto vuoto? Scegli il forno giusto per il tuo laboratorio