In breve, crogioli di allumina e ceramica sono necessari perché sono chimicamente inerti e possono resistere alle temperature estreme richieste per l'evaporazione del magnesio. Ad alte temperature, il magnesio fuso è incredibilmente reattivo e attaccherà e dissolverà la maggior parte degli altri materiali, ma l'allumina ad alta purezza rimane stabile, agendo come un contenitore pulito e non contaminante.

Il problema principale non è semplicemente la resistenza al calore, ma la compatibilità chimica. La scelta di un crogiolo è un atto deliberato di ingegneria chimica per evitare che il contenitore stesso diventi una fonte di contaminazione, garantendo così la purezza del prodotto finale di magnesio.

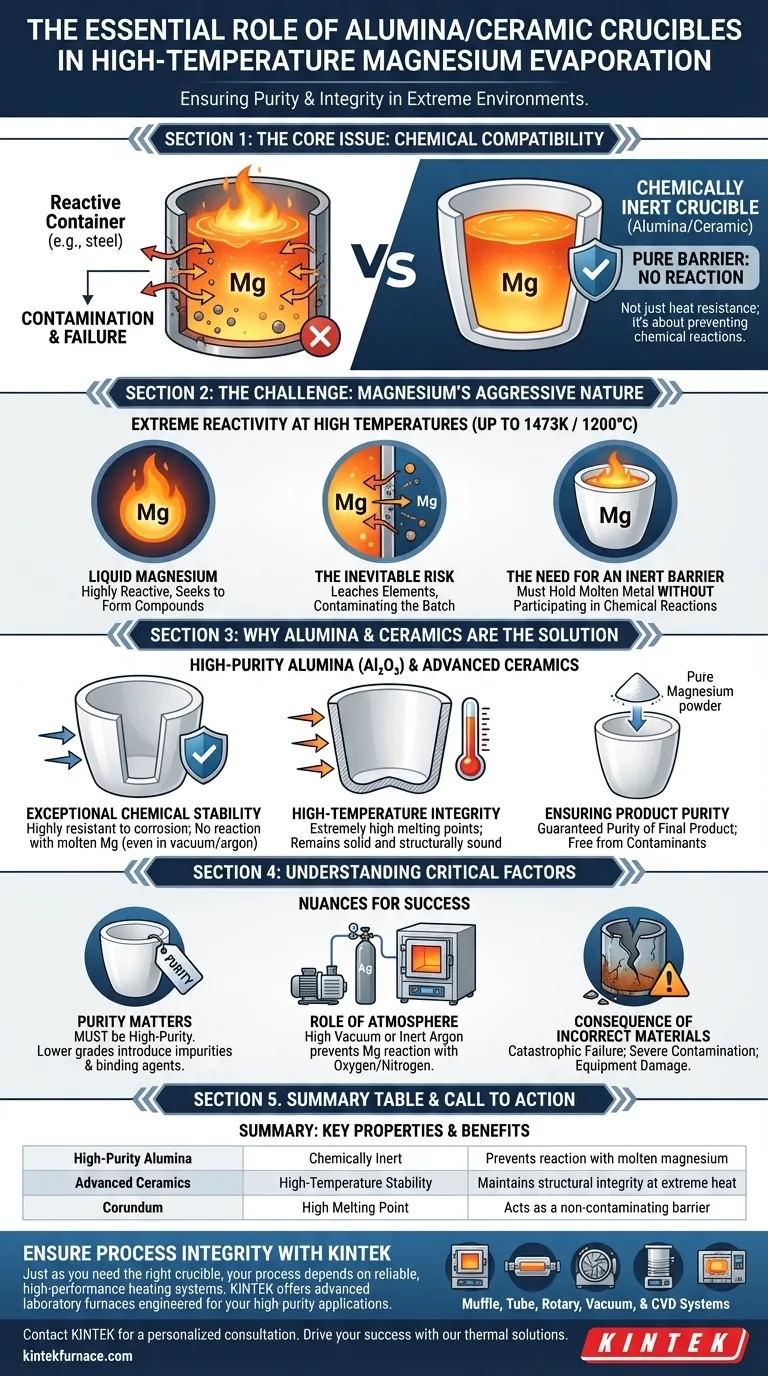

La Sfida: La Natura Aggressiva del Magnesio ad Alte Temperature

Per comprendere la necessità specifica dell'allumina, dobbiamo prima apprezzare l'ambiente ostile creato durante l'evaporazione del magnesio. Questo è un processo di estremi, dove la selezione dei materiali è fondamentale.

Estrema Reattività Chimica

Il magnesio liquido non è una sostanza passiva. Man mano che si avvicina al suo punto di evaporazione ad alte temperature (i processi possono raggiungere fino a 1473K o 1200°C), la sua reattività chimica aumenta vertiginosamente. Cerca attivamente di formare composti con altri elementi.

L'Inevitabile Rischio di Contaminazione

Se il materiale del crogiolo non è stabile, il magnesio fuso reagirà con esso. Questa reazione rilascia elementi dal contenitore direttamente nel magnesio, contaminando l'intero lotto e compromettendo la purezza del prodotto finale.

La Necessità di una Barriera Inerte

Il compito principale del crogiolo è funzionare come una barriera completamente inerte. Deve contenere il metallo fuso senza partecipare ad alcuna reazione chimica. Ciò garantisce che l'unica sostanza che viene evaporata sia il magnesio stesso.

Perché Allumina e Ceramiche sono la Soluzione

L'allumina ad alta purezza (ossido di alluminio, Al₂O₃) e ceramiche avanzate simili sono scelte specificamente perché le loro proprietà contrastano direttamente le sfide poste dal magnesio fuso.

Eccezionale Stabilità Chimica

La caratteristica distintiva di questi materiali è la loro stabilità chimica. Sono altamente resistenti alla corrosione e non reagiscono con il magnesio fuso, anche in condizioni di alta temperatura e alto vuoto o atmosfera di argon.

Integrità ad Alta Temperatura

Oltre ad essere chimicamente inerti, queste ceramiche possiedono punti di fusione estremamente elevati. Rimangono solide e strutturalmente integre ben oltre le temperature richieste per evaporare il magnesio, prevenendo qualsiasi rischio di fusione o deformazione del contenitore.

Garantire la Purezza del Prodotto

Il risultato diretto dell'uso di un crogiolo inerte e stabile è la purezza garantita del prodotto finale. Quando il magnesio evapora e viene successivamente condensato in polvere, è privo di contaminanti che sarebbero stati altrimenti introdotti da un contenitore reattivo.

Comprendere i Fattori Critici

Scegliere semplicemente "ceramica" non è sufficiente. Il successo del processo dipende dalla comprensione delle sfumature del materiale e dell'ambiente.

La Purezza del Crogiolo Conta

I riferimenti specificano allumina o corindone ad alta purezza. Questo è un dettaglio critico. Una ceramica di qualità inferiore potrebbe contenere impurità o agenti leganti che potrebbero a loro volta rilasciarsi nel magnesio fuso, vanificando lo scopo dell'uso di un crogiolo in ceramica in primo luogo.

Il Ruolo dell'Atmosfera

Il processo viene solitamente condotto sotto vuoto spinto o atmosfera inerte di argon. Questo lavora in tandem con il crogiolo inerte per prevenire la contaminazione. Un'atmosfera inerte impedisce al magnesio fuso altamente reattivo di reagire con l'ossigeno o l'azoto nell'aria.

La Conseguenza di Materiali Errati

L'uso di un contenitore realizzato con un materiale reattivo, come acciaio o vetro standard, sarebbe catastrofico. Il magnesio fuso degraderebbe rapidamente il crogiolo, portando a una grave contaminazione del magnesio e probabilmente causando un guasto completo dell'esperimento o del ciclo di produzione.

Fare la Scelta Giusta per il Tuo Processo

La scelta del contenitore è una decisione fondamentale che determina la qualità dei tuoi risultati.

- Se il tuo obiettivo principale è massimizzare la purezza: Devi utilizzare il crogiolo di allumina o corindone di grado più elevato disponibile per ridurre al minimo qualsiasi potenziale di contaminazione traccia.

- Se il tuo obiettivo principale è la ripetibilità sperimentale: Utilizza costantemente lo stesso tipo e grado di crogiolo in ceramica per garantire che il contenitore non sia una variabile incontrollata nei tuoi risultati.

- Se il tuo obiettivo principale è evitare guasti catastrofici: Non sostituire mai con materiali non esplicitamente classificati per il contatto con magnesio fuso, poiché ciò porterà a una contaminazione certa e a potenziali danni alle attrezzature.

In definitiva, selezionare il crogiolo corretto è la prima linea di difesa per salvaguardare l'integrità del tuo materiale e il successo del tuo processo ad alta temperatura.

Tabella Riassuntiva:

| Materiale del Crogiolo | Proprietà Chiave | Beneficio per l'Evaporazione del Magnesio |

|---|---|---|

| Allumina ad Alta Purezza | Chimicamente Inerte | Previene la reazione con il magnesio fuso |

| Ceramiche Avanzate | Stabilità ad Alta Temperatura | Mantiene l'integrità strutturale a temperature estreme |

| Corindone | Alto Punto di Fusione | Agisce come barriera non contaminante |

Garantire l'Integrità dei Tuoi Processi ad Alta Temperatura con KINTEK

Selezionare il crogiolo giusto è fondamentale per il successo e la purezza delle tue applicazioni ad alta temperatura, come l'evaporazione del magnesio. Proprio come questo articolo evidenzia la necessità di allumina chimicamente inerte e ad alta purezza, l'intero tuo processo termico dipende da attrezzature affidabili e ad alte prestazioni.

I forni da laboratorio avanzati e i sistemi di riscaldamento di KINTEK sono progettati per soddisfare queste rigorose esigenze. Supportati da R&S e produzione esperte, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per le tue esigenze uniche. Le nostre soluzioni forniscono il controllo preciso della temperatura e l'ambiente stabile richiesti per massimizzare l'efficacia dei tuoi crogioli ad alta purezza e garantire risultati non contaminati.

Pronto a migliorare l'affidabilità del tuo processo e la purezza del prodotto? Lascia che i nostri esperti ti aiutino a selezionare il sistema perfetto.

Contatta KINTEL oggi stesso per una consulenza personalizzata e scopri come le nostre soluzioni termiche possono portare al tuo successo.

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Che cos'è la pirolisi sottovuoto flash e come viene utilizzato un forno a tubo in questo processo? Sblocca reazioni chimiche ad alta temperatura

- Qual è la funzione di un forno tubolare nella crescita PVT di cristalli molecolari J-aggregati? Padronanza del controllo termico

- In che modo i forni a rulli e i forni a tubo differiscono nel loro utilizzo dei tubi in ceramica di allumina? Confronta Trasporto rispetto a Contenimento

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione