Il preriscaldamento delle particelle di rinforzo è un requisito fondamentale per la fabbricazione sicura ed efficace di compositi a base di magnesio. Riscaldando le micropolveri di carburo di silicio (SiC) e carburo di boro (B4C) a circa 200°C, si rimuovono attivamente l'umidità adsorbita e le impurità volatili. Ciò previene reazioni pericolose e prepara la superficie delle particelle per un'interazione ottimale con la matrice di magnesio.

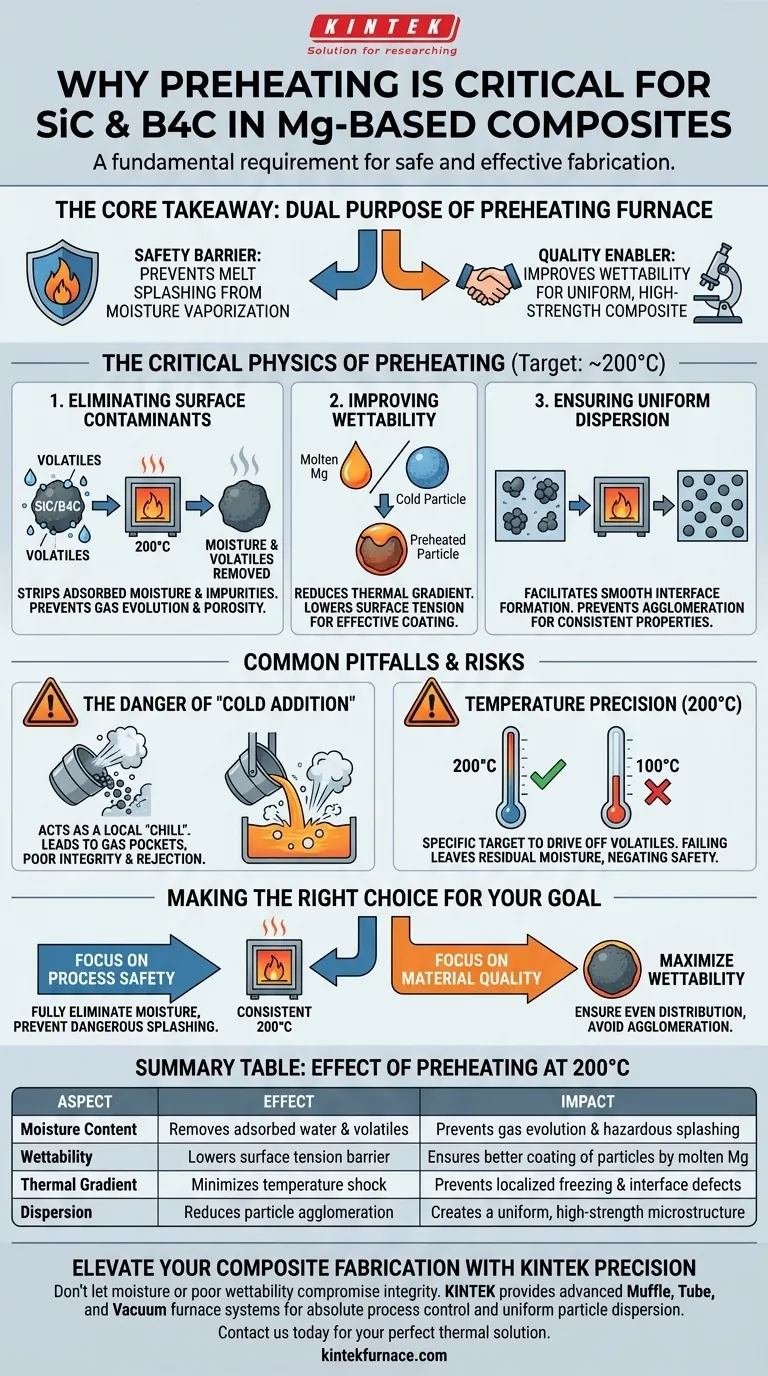

Concetto chiave Il forno di preriscaldamento svolge una duplice funzione critica: agisce come barriera di sicurezza prevenendo schizzi del fuso causati dalla vaporizzazione dell'umidità e funziona come abilitatore di qualità migliorando la bagnabilità per garantire un composito uniforme e ad alta resistenza.

La fisica critica del preriscaldamento

Per capire perché questo passaggio è non negoziabile, devi considerare l'interazione tra il rinforzo ceramico e il metallo fuso.

Eliminazione dei contaminanti superficiali

Le micropolveri come SiC e B4C hanno ampie aree superficiali che attraggono e trattengono naturalmente umidità adsorbita e impurità volatili dall'atmosfera.

Se queste particelle vengono introdotte nel fuso di magnesio fredde, l'umidità intrappolata si trasforma istantaneamente in vapore.

Questa rapida espansione provoca evoluzione di gas, portando a porosità nel materiale finale e pericolosi schizzi del metallo fuso.

Miglioramento della bagnabilità

Il magnesio non "bagna" naturalmente facilmente le particelle ceramiche.

Il preriscaldamento delle particelle riduce significativamente la differenza di temperatura tra la fase di rinforzo e il fuso di magnesio.

Questo allineamento termico abbassa la barriera di tensione superficiale, consentendo al magnesio fuso di rivestire le particelle in modo più efficace.

Garantire una dispersione uniforme

Quando la bagnabilità è scarsa, le particelle tendono a raggrupparsi o galleggiare, creando punti deboli nel composito.

Preriscaldando, si facilita la formazione di un'interfaccia più liscia.

Ciò garantisce che le particelle di SiC e B4C siano disperse uniformemente nella matrice, il che è essenziale per proprietà meccaniche costanti.

Errori comuni e rischi

Sebbene il concetto sia semplice, non eseguire correttamente questo passaggio porta a immediati fallimenti di processo.

Il pericolo dell'"aggiunta a freddo"

Saltare il forno di preriscaldamento è la causa più comune di difetti di fusione.

L'aggiunta di particelle fredde agisce come un "raffreddamento" locale del fuso, congelando il magnesio all'interfaccia prima che possa formarsi un legame.

Ciò si traduce in un composito con scarsa integrità strutturale e alti tassi di scarto dovuti a sacche di gas intrappolate.

Precisione della temperatura

La temperatura target di 200°C è specifica e intenzionale.

È sufficientemente alta per eliminare i volatili ma sufficientemente bassa da essere facilmente gestibile in un ambiente di produzione standard.

Il mancato raggiungimento di questa soglia di temperatura lascia umidità residua, annullando i benefici di sicurezza del processo.

Fare la scelta giusta per il tuo obiettivo

Per ottenere i migliori risultati nella fabbricazione di compositi a base di magnesio, applica questi principi:

- Se il tuo obiettivo principale è la sicurezza del processo: Assicurati che il tuo forno crei un ambiente costante di 200°C per eliminare completamente l'umidità e prevenire schizzi di metallo fuso.

- Se il tuo obiettivo principale è la qualità del materiale: Considera il preriscaldamento come uno strumento per massimizzare la bagnabilità, garantendo che le particelle di rinforzo siano distribuite uniformemente anziché agglomerate.

In definitiva, il forno di preriscaldamento non è solo una fase di asciugatura; è il ponte che consente a materiali diversi - ceramica e metallo - di combinarsi in un composito ad alte prestazioni.

Tabella riassuntiva:

| Aspetto | Effetto del preriscaldamento a 200°C | Impatto sul composito finale |

|---|---|---|

| Contenuto di umidità | Rimuove acqua adsorbita e volatili | Previene l'evoluzione di gas e schizzi pericolosi |

| Bagnabilità | Abbassa la barriera di tensione superficiale | Garantisce un migliore rivestimento delle particelle da parte del Mg fuso |

| Gradiente termico | Minimizza lo shock termico | Previene il congelamento localizzato e i difetti di interfaccia |

| Dispersione | Riduce l'agglomerazione delle particelle | Crea una microstruttura uniforme e ad alta resistenza |

Eleva la tua fabbricazione di compositi con KINTEK Precision

Non lasciare che l'umidità o una scarsa bagnabilità compromettano l'integrità del tuo materiale. In KINTEK, comprendiamo che i compositi a base di magnesio ad alte prestazioni richiedono un controllo assoluto del processo. I nostri esperti team di ricerca e sviluppo e produzione forniscono sistemi avanzati di forni a muffola, a tubo e sottovuoto, tutti completamente personalizzabili per soddisfare i tuoi specifici requisiti di temperatura e atmosfera.

Sia che tu stia perfezionando i protocolli di preriscaldamento SiC/B4C o aumentando la produzione, KINTEK offre i forni speciali ad alta temperatura per laboratori necessari a garantire sicurezza e dispersione uniforme delle particelle. Contattaci oggi stesso per trovare la soluzione termica perfetta per le tue esigenze uniche.

Guida Visiva

Riferimenti

- N. Srilatha, Abhinav Cheruku. Investigating the influence of SiC and B <sub>4</sub> C reinforcements on the mechanical and microstructural properties of stir-casted magnesium hybrid composites. DOI: 10.1515/jmbm-2025-0061

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono gli usi comuni dei forni elettrici a scatola nei processi di trattamento termico? Ottenere un controllo preciso delle proprietà dei materiali

- Quali tipi di forni a pozzo sono disponibili in base alla fonte di alimentazione? Scegli Elettrico o a Gas in base alle tue esigenze

- Come fa un forno a muffola ad alta temperatura a facilitare la conversione dei precursori in NiCo2O4 di tipo spinello?

- In quali settori vengono comunemente utilizzate le fornaci a muffola? Essenziali per la lavorazione di materiali ad alta temperatura

- Come vengono utilizzati i forni a resistenza di tipo a scatola nello sviluppo di materiali compositi? Essenziali per un trattamento termico preciso

- Quale ruolo svolge un forno a muffola nella SHS dell'ortosilicato di litio? Accensione termica efficiente spiegata

- Come viene utilizzata una muffola digitale per determinare le proprietà dei materiali? Sblocca un'analisi termica precisa per il tuo laboratorio

- Cosa controlla la regolazione della temperatura in una fornace a muffola? Padroneggia la Precisione con Controllori PID Avanzati