Nel regno della scienza dei materiali, il forno elettrico a scatola è una pietra angolare per i processi fondamentali di trattamento termico. È utilizzato più comunemente per la tempra, la ricottura e il trattamento in soluzione dei metalli per modificarne con precisione le proprietà fisiche e chimiche, come il miglioramento della durezza, della resistenza e della resistenza alla corrosione.

La sfida principale nel trattamento termico è ottenere proprietà del materiale uniformi e ripetibili. Un forno elettrico a scatola affronta questo problema fornendo un ambiente termico altamente controllato e stabile, rendendolo uno strumento indispensabile per i laboratori e la produzione a lotti, sebbene la sua efficacia dipenda dalla corretta corrispondenza delle sue caratteristiche con i requisiti specifici del processo.

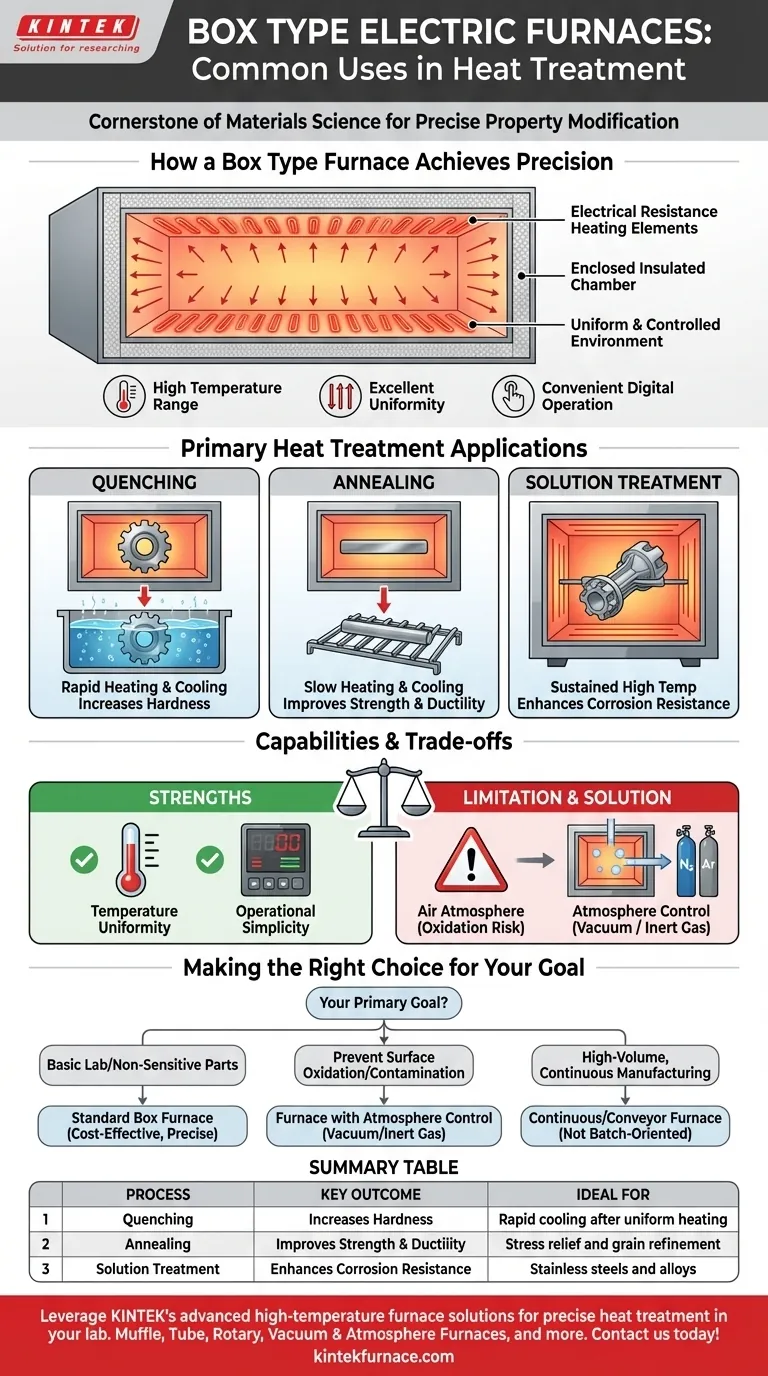

Come un Forno a Scatola Ottiene la Precisione

Un forno a scatola, spesso paragonato a un forno industriale di alta precisione, funziona su un principio semplice ma efficace. Comprendere la sua meccanica è fondamentale per apprezzare il suo ruolo.

Il Meccanismo di Riscaldamento

Il forno genera calore utilizzando la resistenza elettrica. Una corrente elettrica viene fatta passare attraverso elementi riscaldanti specializzati—che possono essere fili resistivi, piastre o grafite—facendoli riscaldare ed irradiare energia nella camera.

Questo metodo consente un controllo molto preciso e reattivo della temperatura all'interno del forno, il che è fondamentale per eseguire cicli di trattamento termico precisi.

La Progettazione della Camera Chiusa

La "scatola" stessa è una camera isolata progettata per minimizzare la perdita di calore e garantire un ambiente stabile. Questo contenimento è ciò che consente alla temperatura interna di raggiungere livelli elevati e, soprattutto, di mantenerla uniformemente.

Caratteristiche Operative Chiave

I forni a scatola moderni sono apprezzati per tre caratteristiche principali menzionate nei riferimenti: un ampio intervallo di temperatura, un'eccellente uniformità della temperatura attraverso la camera e una funzionamento conveniente tramite controlli digitali di facile utilizzo.

Applicazioni Primarie di Trattamento Termico

L'ambiente controllato di un forno a scatola lo rende ideale per diversi processi fondamentali, ognuno progettato per ottenere un risultato metallurgico diverso.

Tempra per la Durezza

La tempra comporta il riscaldamento di un metallo a una temperatura specifica e il suo rapido raffreddamento. Un forno a scatola viene utilizzato per la fase critica di riscaldamento, assicurando che l'intera parte raggiunga uniformemente la temperatura corretta prima che inizi il processo di raffreddamento. Ciò si traduce in un aumento significativo della durezza del metallo.

Ricottura per Resistenza e Duttilità

La ricottura è un processo di riscaldamento e raffreddamento lento. Viene utilizzata per ammorbidire i metalli, alleviare le sollecitazioni interne e raffinare la struttura cristallina. Ciò rende il materiale più duttile e meno fragile, migliorando la sua resistenza e lavorabilità complessive.

Trattamento in Soluzione per la Resistenza alla Corrosione

Utilizzato principalmente per acciai inossidabili e alcune leghe, il trattamento in soluzione prevede il riscaldamento del materiale per sciogliere le incongruenze nella sua struttura in una soluzione solida. Il forno a scatola fornisce l'ambiente sostenuto ad alta temperatura necessario per questo processo, che migliora significativamente la resistenza alla corrosione del materiale.

Comprendere le Capacità e i Compromessi

Sebbene versatile, un forno a scatola non è una soluzione universale. I suoi punti di forza sono bilanciati da limitazioni intrinseche che è necessario considerare per la propria applicazione.

Punto di Forza: Uniformità della Temperatura

Il suo più grande punto di forza è la capacità di mantenere una temperatura uniforme in tutta la camera. Ciò assicura che un intero componente o un lotto completo di parti più piccole riceva esattamente lo stesso trattamento termico, portando a proprietà finali coerenti e prevedibili.

Punto di Forza: Semplicità Operativa

Con i moderni controllori digitali, questi forni sono relativamente semplici da usare. Sono ideali per esperimenti di laboratorio, ricerca e sviluppo e produzione a lotti piccoli-medi dove i processi cambiano frequentemente.

Limitazione: L'Atmosfera

Un forno a scatola standard opera con un'atmosfera di aria. Per molti metalli, il riscaldamento in presenza di ossigeno può causare indesiderabili incrostazioni e ossidazione. Sebbene ciò sia accettabile per alcuni processi, è una limitazione critica per altri.

Superare la Limitazione: Controllo dell'Atmosfera

Per affrontare questo problema, alcuni modelli possono essere dotati di strutture sigillate e sistemi di controllo dell'atmosfera. Questi forni avanzati consentono il trattamento termico sotto vuoto o sotto una copertura di gas protettivi come azoto o argon, prevenendo reazioni superficiali.

Fare la Scelta Giusta per il Tuo Obiettivo

Scegliere la configurazione corretta del forno è fondamentale per il successo. La tua scelta dovrebbe essere dettata dal materiale che stai trattando e dal risultato desiderato.

- Se la tua attenzione principale è il trattamento termico di base in laboratorio o per parti non sensibili: Un forno elettrico a scatola standard è uno strumento eccellente ed economico che offre la precisione necessaria.

- Se la tua attenzione principale è prevenire qualsiasi ossidazione superficiale o contaminazione: Devi specificare un modello di forno dotato di controllo dell'atmosfera a vuoto o a gas inerte.

- Se la tua attenzione principale è la produzione continua ad alto volume: La natura a lotti di un forno a scatola è probabilmente un collo di bottiglia e un forno continuo o a nastro trasportatore sarebbe una scelta più appropriata.

In definitiva, comprendere queste capacità ti consente di sfruttare il forno elettrico a scatola come uno strumento preciso e affidabile per raggiungere i risultati metallurgici desiderati.

Tabella Riassuntiva:

| Processo | Risultato Chiave | Ideale Per |

|---|---|---|

| Tempra | Aumenta la durezza | Raffreddamento rapido dopo un riscaldamento uniforme |

| Ricottura | Migliora la resistenza e la duttilità | Rilascio delle tensioni e raffinamento del grano |

| Trattamento in Soluzione | Aumenta la resistenza alla corrosione | Acciai inossidabili e leghe |

Sfrutta le soluzioni avanzate di forni ad alta temperatura di KINTEK per un trattamento termico preciso nel tuo laboratorio. La nostra vasta linea di prodotti, inclusi forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD, è supportata da una forte personalizzazione approfondita per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per migliorare le tue proprietà dei materiali con un riscaldamento affidabile e uniforme!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque