L'argon ad alta purezza crea una barriera inerte critica tra il metallo fuso e l'atmosfera circostante. Isolando la fusione da ossigeno e azoto, questo gas protettivo previene l'ossidazione di elementi reattivi come il manganese (Mn) e il titanio (Ti). Ciò garantisce che la composizione chimica finale rimanga coerente con le specifiche di progettazione e previene la formazione di impurità ossidiche che compromettono le prestazioni della lega.

L'utilizzo di un'atmosfera di argon ad alta purezza non riguarda solo la pulizia; è un requisito fondamentale per mantenere la stechiometria della lega. Previene la perdita di elementi attivi volatili e sopprime le reazioni del carbonio, garantendo che il metallo d'apporto mantenga la duttilità e la resistenza richieste per una brasatura di alta qualità.

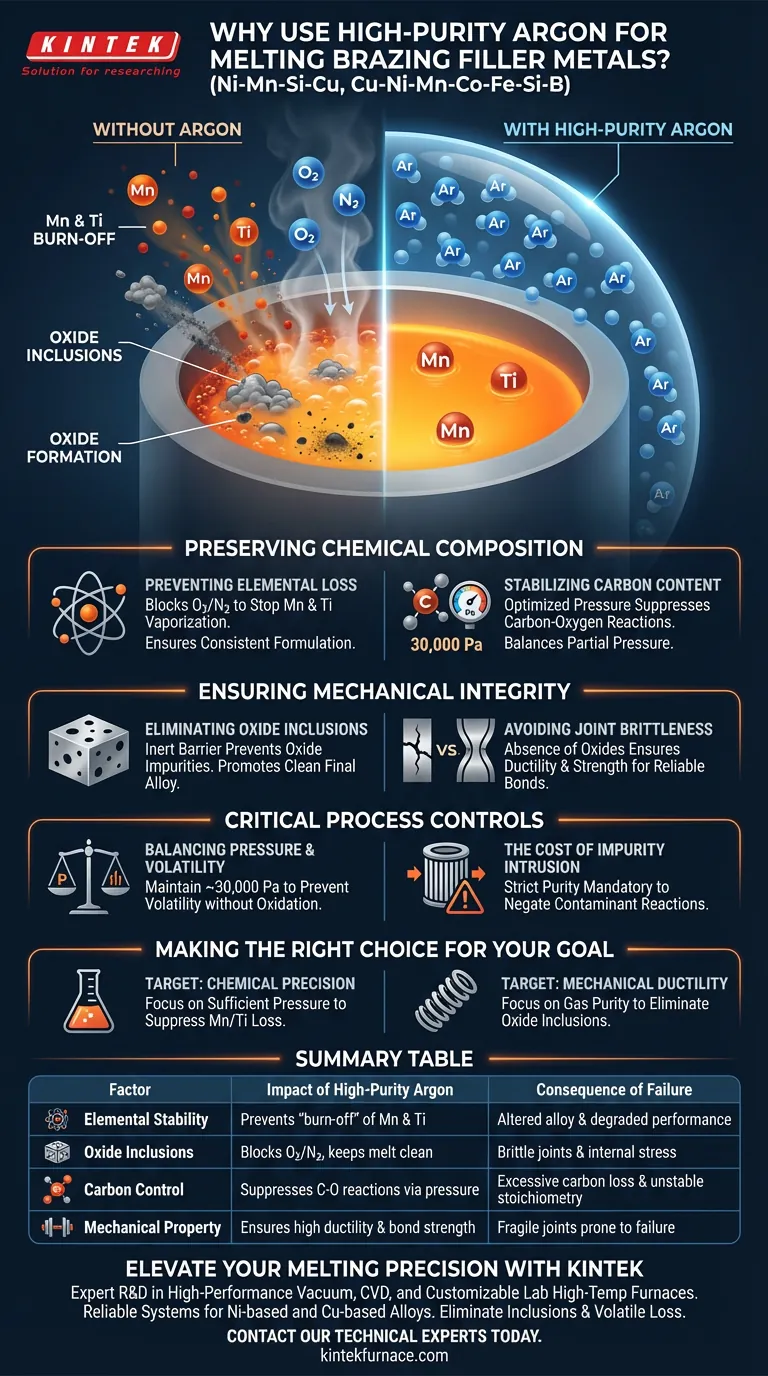

Preservare la Composizione Chimica

Prevenire la Perdita Elementare

Alcuni elementi di lega, in particolare manganese (Mn) e titanio (Ti), sono altamente reattivi e volatili alle temperature di fusione.

Senza uno scudo protettivo di argon, questi elementi reagiscono rapidamente con l'ossigeno atmosferico. Ciò si traduce nella "combustione" o perdita di questi componenti critici, alterando la formulazione prevista della lega e degradando le sue caratteristiche prestazionali.

Stabilizzare il Contenuto di Carbonio

In processi come la fusione a induzione sotto vuoto, esiste il rischio di una reazione carbonio-ossigeno.

Mantenere un'atmosfera di argon a una pressione specifica (circa 30.000 Pa) aiuta a sopprimere questa reazione. Ciò bilancia la pressione parziale sopra la fusione, prevenendo un'eccessiva perdita di carbonio e garantendo che il contenuto di carbonio rimanga stabile durante tutto il processo.

Garantire l'Integrità Meccanica

Eliminare le Inclusioni Ossidiche

Quando il metallo fuso interagisce con l'aria, si formano istantaneamente impurità ossidiche.

Questi ossidi rimangono intrappolati nel metallo d'apporto solidificato come inclusioni. Un ambiente di argon ad alta purezza blocca efficacemente l'intrusione di queste impurità durante le fasi finali della fusione.

Evitare la Fragilità del Giunto

La presenza di ossidi e cambiamenti chimici incontrollati porta a proprietà meccaniche inferiori.

In particolare, le inclusioni ossidiche creano punti di stress che aumentano significativamente la fragilità del giunto brasato. Prevenendo l'ossidazione, l'argon garantisce che il metallo d'apporto produca un legame duttile e robusto anziché fragile.

Controlli Critici del Processo

Bilanciare Pressione e Volatilità

Sebbene l'obiettivo principale sia l'esclusione dell'ossigeno, la pressione dell'atmosfera di argon è anche una variabile critica.

Se la pressione è troppo bassa, gli elementi volatili possono ancora evaporare anche senza ossidazione. Come notato nella fusione a induzione sotto vuoto, è necessaria una pressione di circa 30.000 Pa per sopprimere specifiche reazioni chimiche e stabilizzare la fusione.

Il Costo dell'Intrusione di Impurità

Il mancato mantenimento dell'alta purezza nell'argon stesso può vanificare i benefici dell'atmosfera.

Anche tracce di contaminanti nell'alimentazione del gas possono reagire con la fusione ad alte temperature. Il sistema si basa sul fatto che il gas sia strettamente inerte per garantire che la lega finale corrisponda al progetto teorico.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando stabilisci i parametri di fusione per leghe Ni-Mn-Si-Cu o simili leghe complesse, considera i tuoi obiettivi di qualità specifici:

- Se il tuo obiettivo principale è la Precisione Chimica: Assicurati che la pressione dell'argon sia sufficiente a sopprimere la vaporizzazione e l'ossidazione di elementi volatili come il Manganese.

- Se il tuo obiettivo principale è la Duttilità Meccanica: Dai priorità alla purezza del gas argon per eliminare rigorosamente le inclusioni ossidiche che causano fragilità.

Controlla l'atmosfera e controllerai l'affidabilità del giunto brasato finale.

Tabella Riassuntiva:

| Fattore | Impatto dell'Argon ad Alta Purezza | Conseguenza del Fallimento |

|---|---|---|

| Stabilità Elementare | Previene la "combustione" di Mn e Ti reattivi | Formulazione della lega alterata e prestazioni degradate |

| Inclusioni Ossidiche | Blocca ossigeno/azoto per mantenere pulita la fusione | Giunti fragili e punti di stress interni |

| Controllo del Carbonio | Sopprime le reazioni carbonio-ossigeno tramite pressione | Eccessiva perdita di carbonio e stechiometria instabile |

| Proprietà Meccanica | Garantisce alta duttilità e resistenza del legame | Giunti fragili soggetti a cedimenti |

Eleva la Tua Precisione di Fusione con KINTEK

Non lasciare che la contaminazione atmosferica comprometta le prestazioni della tua lega. In KINTEK, comprendiamo che il mantenimento della stechiometria chimica e dell'integrità meccanica è non negoziabile per i metalli d'apporto per brasatura di alta qualità.

Supportati da R&S e produzione esperte, offriamo forni ad alta temperatura sottovuoto, CVD e personalizzabili ad alte prestazioni progettati per mantenere controlli atmosferici precisi e ambienti a pressione stabile. Sia che tu stia fondendo leghe complesse a base di Ni o a base di Cu, i nostri sistemi forniscono l'affidabilità necessaria per eliminare le inclusioni ossidiche e la perdita di elementi volatili.

Pronto a ottimizzare i tuoi processi ad alta temperatura? Contatta oggi i nostri esperti tecnici per trovare la soluzione di forno personalizzabile perfetta per le tue esigenze di laboratorio uniche.

Guida Visiva

Riferimenti

- S.V. Maksymova, P.V. Kovalchuk. Brazing stainless steel with high chromium nickel alloy. DOI: 10.21203/rs.3.rs-7259392/v1

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

Domande frequenti

- Quali metodi vengono utilizzati per implementare atmosfere inerti? Tecniche di spurgo maestro, evacuazione e sigillatura

- Quali materiali sono compatibili con i forni a atmosfera a vuoto spinto (low vacuum)? Ideali per trattamenti termici convenienti

- Quali fattori determinano la quantità di flusso di gas necessaria per l'inertizzazione del forno? Ottimizza il tuo processo per sicurezza ed efficienza

- In che modo l'ambiente protetto dall'azoto avvantaggia la carbonizzazione della biomassa? Sblocca i segreti della pirolisi ad alta resa

- Perché viene utilizzato un forno di ricottura ad alta temperatura in atmosfera dopo la deposizione di film sottili di In2O3 drogato con Cu?

- Quale ruolo svolge un forno di sinterizzazione ad alta temperatura in atmosfera di argon nella produzione di 316L? Master Metallurgy

- In quali tipi di ambienti può essere utilizzata la fornace a scatola ad atmosfera protettiva? Essenziale per processi ad alta temperatura senza ossidazione

- Quali sono i vantaggi tecnici dell'utilizzo di idrogeno ad alta purezza per la sinterizzazione di Cu-Al2O3? Migliorare l'adesione e la conducibilità