In sostanza, l'implementazione di un'atmosfera inerte comporta una delle due strategie principali: spurgo o spostamento. L'obiettivo è rimuovere sistematicamente i gas reattivi come ossigeno e vapore acqueo da uno spazio contenuto e sostituirli con un gas non reattivo, più comunemente azoto o argon. Le tecniche vanno dal semplice gorgogliamento di gas in un pallone a sofisticati sistemi sottovuoto sigillati utilizzati nella produzione industriale.

La scelta del metodo non riguarda la ricerca di quello "migliore", ma la realizzazione di un compromesso strategico. È necessario bilanciare il livello richiesto di purezza atmosferica rispetto al costo operativo, alla scala e alle considerazioni critiche di sicurezza della propria applicazione specifica.

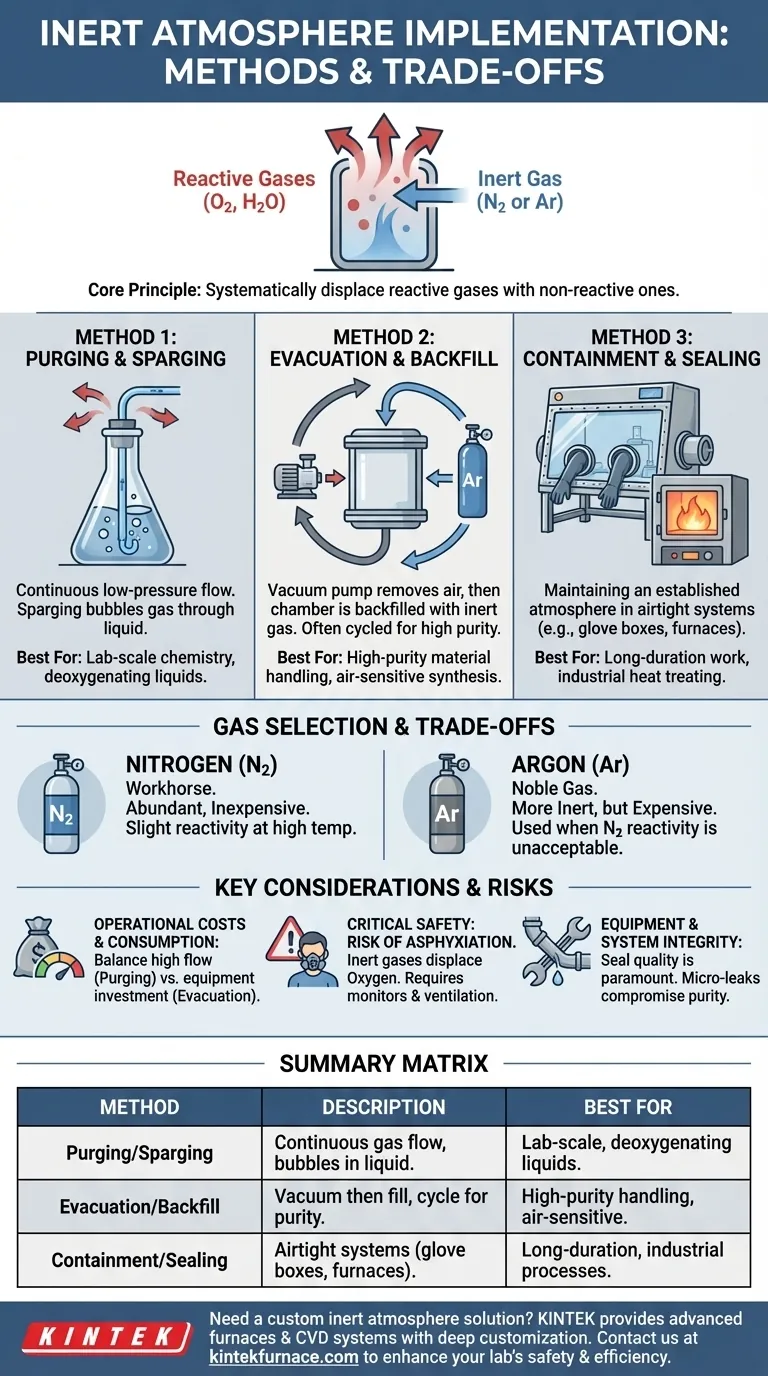

Il Principio Fondamentale: Spostare i Gas Reattivi

Un'atmosfera inerte è essenziale per qualsiasi processo in cui i componenti verrebbero danneggiati reagendo con l'aria ambiente. L'intera strategia si basa sulla riduzione della concentrazione di questi gas reattivi a un minimo accettabile.

Perché Ossigeno e Acqua Sono il Nemico

Per la maggior parte delle applicazioni, l'ossigeno è il principale avversario. È altamente reattivo e causa prontamente ossidazione (come ruggine sul ferro o degradazione di sostanze chimiche sensibili), il che può compromettere l'integrità, la purezza e le prestazioni dei materiali.

Il vapore acqueo è un altro colpevole comune, capace di partecipare a reazioni di idratazione indesiderate o di agire come catalizzatore per altre forme di degradazione.

Scelta del Gas Inerte

L'azoto (N₂) è il cavallo di battaglia delle applicazioni di inertizzazione. È relativamente non reattivo per la maggior parte degli scopi ed è abbondante ed economico da produrre.

L'argon (Ar) viene utilizzato quando anche la leggera reattività dell'azoto ad alte temperature (formando nitruri) è inaccettabile. È un gas nobile e quindi più inerte dell'azoto, ma è anche significativamente più costoso.

Metodi di Implementazione Chiave

La tecnica specifica utilizzata dipende fortemente dalla scala dell'operazione e dal livello di purezza richiesto.

Metodo 1: Spurgo (Purging) e Sparging

Questo metodo prevede la creazione di un flusso continuo a bassa pressione di gas inerte in un recipiente. Questo flusso costante sposta l'aria ambiente, abbassando gradualmente la concentrazione di ossigeno.

Lo sparging è una forma specifica di spurgo utilizzata per i liquidi. Il gas inerte viene fatto gorgogliare direttamente attraverso la soluzione, il che rimuove efficacemente l'ossigeno disciolto. Questo è comune in elettrochimica e sintesi chimica su scala di laboratorio.

Metodo 2: Evacuazione e Riempimento (Backfill)

Questo è un metodo più rigoroso per ottenere un'elevata purezza. Il processo prevede l'utilizzo di una pompa per il vuoto per rimuovere quasi tutta l'aria da una camera sigillata.

Una volta raggiunto un vuoto sufficiente, la camera viene riempita nuovamente con gas inerte di elevata purezza. Per applicazioni estremamente sensibili, questo ciclo di "pompa-e-spurgo" può essere ripetuto più volte per ridurre le concentrazioni di gas reattivi a livelli di parti per milione (ppm).

Metodo 3: Contenimento e Sigillatura

Questo non è un metodo per creare un'atmosfera inerte, ma per mantenerne una. Sistemi come le celle a guanti (glove boxes) o i forni industriali sigillati sono progettati per essere a tenuta d'aria.

Una volta stabilita un'atmosfera inerte all'interno (tramite spurgo o evacuazione), l'integrità sigillata del contenitore impedisce all'aria ambiente di rientrare. Questo è fondamentale per lavori di lunga durata o processi industriali continui come il trattamento termico.

Comprendere i Compromessi e i Rischi

L'implementazione di un'atmosfera inerte introduce nuove complessità operative e pericoli che devono essere gestiti con attenzione.

Costi Operativi e Consumo di Gas

Lo spurgo continuo può essere costoso a causa dell'elevato volume di gas consumato. I metodi di evacuazione e riempimento utilizzano meno gas per ciclo ma richiedono investimenti in pompe per il vuoto e camere robuste classificate per il vuoto. La differenza di prezzo tra azoto e argon è anche un fattore di budget importante.

Sicurezza Critica: Il Rischio di Asfissia

Questo è il pericolo più significativo. I gas inerti spostano l'ossigeno. In un'area scarsamente ventilata, una perdita può creare rapidamente un ambiente carente di ossigeno, portando ad asfissia senza preavviso, poiché il corpo non percepisce la mancanza di ossigeno. I monitor personali di ossigeno e la ventilazione adeguata sono requisiti di sicurezza non negoziabili.

Integrità dell'Attrezzatura e del Sistema

L'efficacia di qualsiasi processo di inertizzazione dipende dalla qualità delle guarnizioni nel sistema. Anche una perdita microscopica può introdurre continuamente ossigeno, compromettendo l'intero processo. Ciò richiede attrezzature specializzate, raccordi a tenuta stagna e una convalida regolare del sistema.

Selezione del Metodo Giusto per la Tua Applicazione

Scegli il tuo metodo in base al tuo obiettivo principale e ai vincoli del tuo processo.

- Se il tuo obiettivo principale è la chimica su scala di laboratorio o la deossigenazione dei liquidi: Lo spurgo semplice o lo sparging con azoto direttamente nel pallone è spesso sufficiente ed economico.

- Se il tuo obiettivo principale è la manipolazione di materiali di elevata purezza o la sintesi sensibile all'aria: Un sistema di evacuazione e riempimento, spesso all'interno di una cella a guanti sigillata, è lo standard industriale per la massima purezza.

- Se il tuo obiettivo principale è un processo industriale su larga scala come il trattamento termico: Un forno sigillato che utilizza un flusso continuo e basso di spurgo di azoto offre il miglior equilibrio tra costo, scala ed efficacia.

Comprendere questi metodi fondamentali ti consente di creare e mantenere il controllo atmosferico preciso richiesto dal tuo lavoro.

Tabella Riassuntiva:

| Metodo | Descrizione | Ideale per |

|---|---|---|

| Spurgo e Sparging | Flusso continuo di gas per spostare l'aria; sparging fa gorgogliare il gas attraverso i liquidi | Chimica su scala di laboratorio, deossigenazione dei liquidi |

| Evacuazione e Riempimento | Rimozione del vuoto dell'aria seguita da riempimento con gas inerte per alta purezza | Manipolazione di materiali di elevata purezza, sintesi sensibile all'aria |

| Contenimento e Sigillatura | Sistemi a tenuta d'aria come le celle a guanti per mantenere atmosfere inerti | Lavori di lunga durata, processi industriali come il trattamento termico |

Hai bisogno di una soluzione personalizzata per l'atmosfera inerte? KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura per diversi laboratori. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione profonda per soddisfare con precisione le vostre esigenze sperimentali uniche. Contattateci oggi per migliorare l'efficienza e la sicurezza del vostro laboratorio!

Guida Visiva

Prodotti correlati

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- In che modo i forni a vuoto contribuiscono a risparmi a lungo termine? Riduci i costi con efficienza e qualità

- Quale ruolo svolge un forno di sinterizzazione sotto vuoto nella formazione della struttura "core-rim" nei cermet Ti(C,N)-FeCr?

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Perché un forno a vuoto mantiene il vuoto durante il raffreddamento? Proteggere i pezzi dalla ossidazione e controllare la metallurgia

- Come contribuiscono i forni di sinterizzazione sottovuoto e di ricottura alla densificazione dei magneti NdFeB?