In sintesi, i forni a atmosfera a vuoto spinto sono compatibili con una gamma di materiali non eccessivamente sensibili all'ossidazione o ad altre reazioni atmosferiche. Questi includono metalli comuni come acciaio e acciaio inossidabile, determinate leghe, ceramiche specifiche e vetro. Questi forni sono ideali per processi di trattamento termico standard in cui una purezza moderata è sufficiente e l'economicità è una priorità.

La chiave è capire che "vuoto spinto" (low vacuum) non significa lavorare in un vuoto assoluto, ma spurgare l'aria ambiente. Il lavoro viene quindi eseguito in un'"atmosfera" inerte riempita successivamente, rendendo l'idoneità del materiale dipendente dalla sua tolleranza per le tracce di ossigeno che un sistema a vuoto spinto lascia indietro.

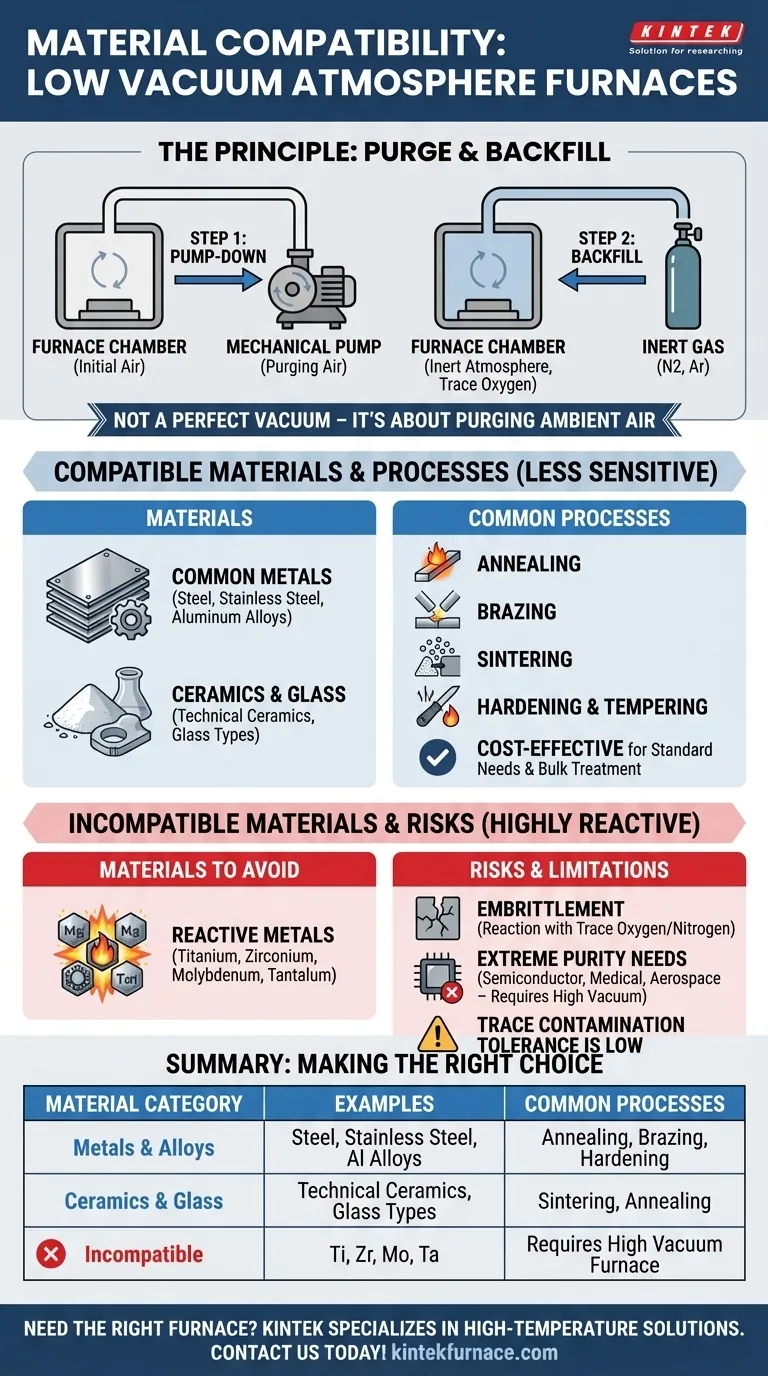

Il Principio: Si Tratta di Spurgo, Non di Vuoto Perfetto

Per comprendere la compatibilità dei materiali, devi prima capire come funzionano questi forni. Il nome "forno a atmosfera a vuoto spinto" descrive un processo in due fasi.

Il Ruolo del "Vuoto Spinto" (Low Vacuum)

Un forno a atmosfera a vuoto spinto non opera in un vuoto profondo simile a quello spaziale. Invece, utilizza una pompa meccanica (come una pompa a palette rotative) per rimuovere la maggior parte dell'aria ambiente dalla camera.

Questa fase iniziale, chiamata "vuotamento" (pump-down), è fondamentalmente un ciclo di spurgo. Il suo obiettivo è sbarazzarsi della maggior parte dell'ossigeno reattivo, dell'azoto e dell'umidità presenti nell'aria normale.

L'Importanza dell'"Atmosfera Inerte"

Dopo il vuotamento iniziale, la camera viene riempita nuovamente con un gas inerte, più comunemente azoto o argon. Questa atmosfera inerte è la principale protezione per il materiale durante il processo ad alta temperatura.

Il "vuoto spinto" assicura semplicemente che questa atmosfera inerte sia il più pura possibile rimuovendo preventivamente la maggior parte dell'aria.

Materiali Compatibili e Processi Comuni

Un materiale è compatibile se può tollerare le quantità residue e tracce di ossigeno e altri gas che questo sistema non può rimuovere.

Metalli e Leghe

Questi forni sono cavalli di battaglia per il trattamento di metalli comuni. Materiali come acciaio, acciaio inossidabile e leghe di alluminio vengono trattati frequentemente.

Questi materiali sono considerati "meno sensibili". Ad esempio, alcuni acciai possono formare un leggero ossido superficiale che è irrilevante o viene rimosso in una fase successiva. La brasatura dell'alluminio è un'applicazione comune, dove il processo è progettato per funzionare in questo ambiente.

Ceramiche e Vetro

Molte ceramiche tecniche e tipi di vetro sono intrinsecamente stabili e meno reattive dei metalli. Possono essere lavorate efficacemente nei forni a atmosfera a vuoto spinto per applicazioni come sinterizzazione o ricottura.

Processi Industriali Chiave

L'efficienza del sistema lo rende ideale per trattamenti termici ad alto volume in cui la purezza estrema non è l'obiettivo primario. I processi comuni includono:

- Ricottura (Annealing): Ammorbidire i metalli per migliorarne la duttilità.

- Brasatura (Brazing): Unire componenti, in particolare parti in alluminio nell'industria automobilistica.

- Sinterizzazione: Fondere polveri insieme per formare una massa solida.

- Tempra e Rinvenimento (Hardening & Tempering): Trattamenti termici standard per utensili e parti.

Comprendere i Compromessi: Quando Evitare Questo Forno

Il limite principale di un forno a atmosfera a vuoto spinto è la sua incapacità di raggiungere alti livelli di purezza. L'uso del forno sbagliato può portare a costosi guasti dei componenti.

Metalli Altamente Reattivi e Refrattari

Materiali come titanio, zirconio, molibdeno e tantalio sono estremamente sensibili alla contaminazione. Reagiscono prontamente anche con tracce di ossigeno, azoto o idrogeno ad alte temperature.

Questa reazione provoca infragilimento, degradando catastroficamente le proprietà meccaniche del materiale. Questi metalli richiedono la purezza di un forno ad alto vuoto.

Il Rischio del Gas Inerte Stesso

Per alcuni materiali, l'atmosfera "inerte" non è veramente inerte. A temperature elevate, il titanio reagirà con il gas azoto formando nitruri di titanio, che possono anche compromettere il materiale. Questa è una considerazione critica spesso trascurata.

Applicazioni che Richiedono Purezza Estrema

Se si stanno producendo componenti per le industrie dei semiconduttori, degli impianti medici o aerospaziali, gli standard di purezza dei materiali sono assoluti. Un forno a vuoto spinto non può fornire l'ambiente privo di contaminazione richiesto per queste applicazioni critiche.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnologia del forno corretta è una decisione cruciale basata sulla chimica del tuo materiale e sui requisiti del prodotto finale.

- Se il tuo obiettivo principale è il trattamento termico conveniente di acciai standard o materiali sfusi: Un forno a atmosfera a vuoto spinto è una scelta efficiente e perfettamente adatta.

- Se il tuo obiettivo principale è unire componenti come alluminio o rame tramite brasatura: Questo tipo di forno è lo standard del settore e ben adatto al processo.

- Se il tuo obiettivo principale è lavorare metalli reattivi come titanio o metalli refrattari: Devi usare un forno ad alto vuoto per prevenire danni irreversibili al materiale.

- Se il tuo obiettivo principale è ottenere una purezza chimica assoluta per parti mediche o elettroniche: Solo un forno ad alto vuoto può soddisfare i rigorosi requisiti di controllo della contaminazione.

In definitiva, la scelta del forno giusto è una funzione della conoscenza della reattività del tuo materiale e della tolleranza del tuo processo alla contaminazione.

Tabella Riassuntiva:

| Categoria Materiale | Esempi | Processi Comuni |

|---|---|---|

| Metalli e Leghe | Acciaio, Acciaio Inossidabile, Leghe di Alluminio | Ricottura, Brasatura, Tempra |

| Ceramiche e Vetro | Ceramiche Tecniche, Tipi di Vetro | Sinterizzazione, Ricottura |

| Materiali Incompatibili | Titanio, Zirconio, Molibdeno, Tantalio | Richiede Forno ad Alto Vuoto |

Hai bisogno del forno giusto per i tuoi materiali? KINTEK è specializzata in soluzioni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Con la nostra profonda personalizzazione e produzione interna, garantiamo una perfetta aderenza alle esigenze uniche del tuo laboratorio. Contattaci oggi per migliorare l'efficienza del tuo trattamento termico!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori