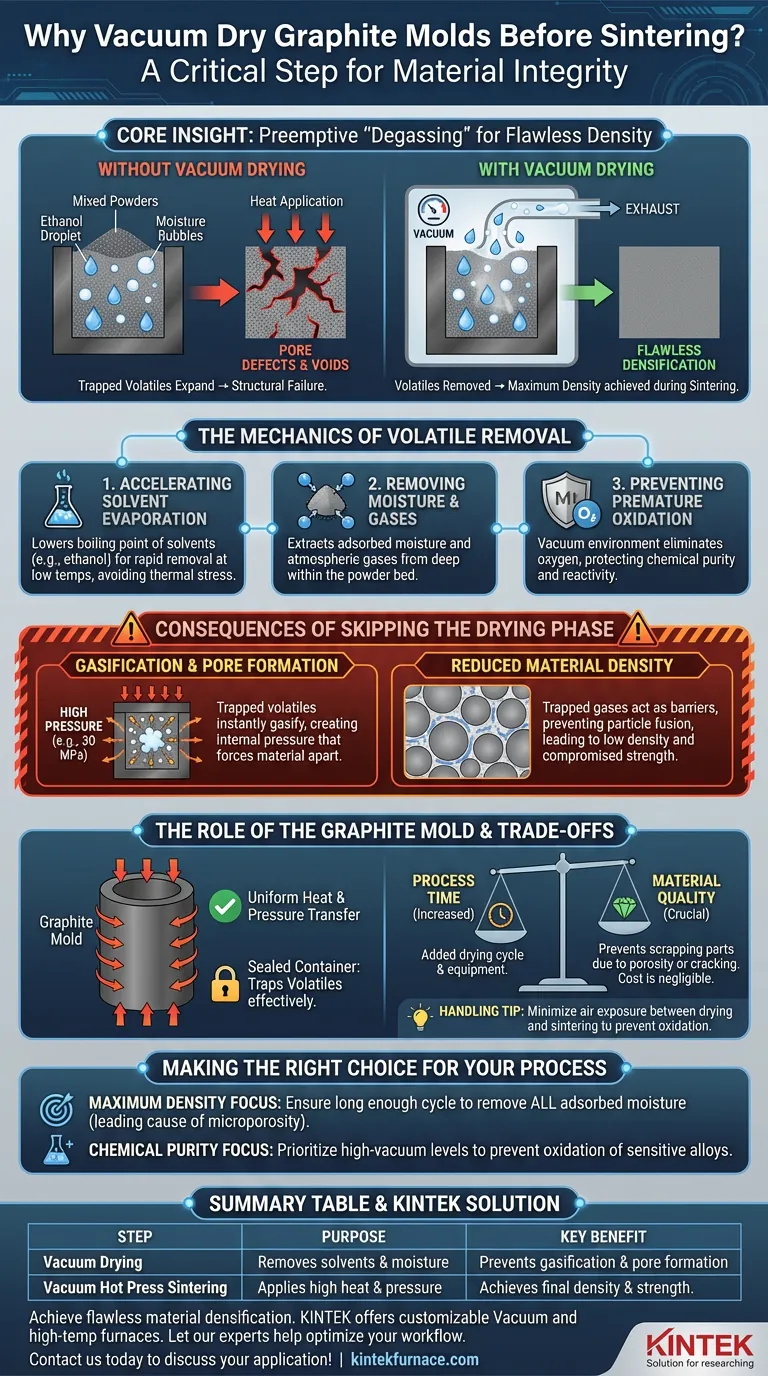

Il trattamento degli stampi di grafite contenenti polveri miste in un forno di essiccazione sottovuoto è un passaggio non negoziabile per garantire l'integrità del materiale. Questo processo è strettamente necessario per rimuovere completamente i solventi residui, come l'etanolo, e l'umidità adsorbita introdotta durante la fase di miscelazione. Eseguendo questo a basse temperature sotto vuoto, si eliminano i componenti volatili che altrimenti distruggerebbero la struttura del materiale durante la sinterizzazione ad alta temperatura.

Concetto chiave: La fase di essiccazione sottovuoto agisce come uno stadio preliminare di "degassamento". Garantisce che, quando il materiale viene infine sottoposto a calore e pressione estremi, non vi siano liquidi o gas intrappolati che possano espandersi, prevenendo così la formazione di vuoti interni e garantendo che il componente finale raggiunga la massima densità.

La meccanica della rimozione dei volatili

Accelerare l'evaporazione del solvente

Durante il processo di miscelazione ausiliaria, solventi come l'etanolo vengono spesso utilizzati per miscelare le polveri. Un forno di essiccazione sottovuoto abbassa il punto di ebollizione di questi solventi. Ciò consente un'evaporazione rapida e completa a temperature più basse, garantendo che la miscela di polveri sia completamente asciutta senza sottoporla a stress termico prematuro.

Rimozione di umidità e gas adsorbiti

Oltre ai solventi di miscelazione, le polveri metalliche assorbono naturalmente umidità e gas atmosferici. L'essiccazione sottovuoto estrae questi contaminanti dalle cavità profonde del letto di polvere. Ciò è fondamentale perché anche tracce di umidità possono reagire chimicamente alle temperature di sinterizzazione, portando al degrado del materiale.

Prevenire l'ossidazione prematura

Il riscaldamento delle polveri metalliche in presenza di aria o umidità può portare all'immediata ossidazione superficiale. L'ambiente sottovuoto rimuove l'ossigeno dalla camera durante l'essiccazione della polvere. Ciò protegge la purezza chimica delle polveri metalliche, garantendo che rimangano reattive e pronte per il legame durante la successiva fase di sinterizzazione.

Conseguenze della mancata fase di essiccazione

Gasificazione e formazione di pori

Se solventi o umidità rimangono nello stampo durante la sinterizzazione a pressa calda sottovuoto, questi si gasificheranno istantaneamente all'aumentare delle temperature. Poiché lo stampo è sottoposto ad alta pressione (ad es. 30 MPa), questo gas intrappolato non ha via di fuga. L'espansione risultante crea una pressione interna che spinge il materiale, provocando difetti di porosità e vuoti all'interno del composito.

Riduzione della densità del materiale

L'obiettivo principale della pressatura a caldo è la densificazione. I gas intrappolati agiscono come una barriera tra le particelle, impedendo loro di fondersi completamente. Saltare la fase di essiccazione porta inevitabilmente a un prodotto finale a bassa densità e con resistenza meccanica compromessa.

Il ruolo dello stampo di grafite

Trasferimento uniforme di calore e pressione

Gli stampi di grafite sono scelti per la loro capacità di sopportare pressioni immense e trasmettere calore uniformemente. Tuttavia, poiché agiscono come un contenitore ermeticamente sigillato sotto pressione, possono intrappolare efficacemente i volatili. L'essiccazione della polvere *all'interno* dello stampo di grafite garantisce che l'intero assemblaggio sia stabilizzato prima che i pesanti martinetti idraulici applichino forza.

Comprendere i compromessi

Tempo di processo vs. Qualità del materiale

Il principale compromesso di questo passaggio è un aumento del tempo di elaborazione totale. L'aggiunta di un ciclo di essiccazione sottovuoto richiede attrezzature aggiuntive e prolunga la linea temporale di produzione. Tuttavia, questo costo di tempo è trascurabile rispetto al costo di scartare un pezzo sinterizzato a causa di porosità o crepe.

Gestione e logistica

Spostare gli stampi di grafite caricati tra un forno di essiccazione e una pressa a caldo richiede un'attenta manipolazione. Sebbene la grafite sia resistente alle alte temperature, può essere fragile e suscettibile all'ossidazione se maneggiata in modo improprio all'aria. Gli operatori devono ridurre al minimo l'esposizione all'aria tra le fasi di essiccazione e sinterizzazione per mantenere i benefici del trattamento sottovuoto.

Fare la scelta giusta per il tuo processo

Se stai ottimizzando il tuo flusso di lavoro di sinterizzazione, considera quanto segue riguardo all'essiccazione sottovuoto:

- Se il tuo obiettivo principale è la massima densità: Assicurati che il ciclo di essiccazione sottovuoto sia abbastanza lungo da rimuovere *tutta* l'umidità adsorbita, poiché questa è la causa principale della microporosità.

- Se il tuo obiettivo principale è la purezza chimica: Dai priorità a livelli di vuoto elevati durante l'essiccazione per prevenire l'ossidazione di polveri di leghe metalliche sensibili prima dell'inizio della sinterizzazione.

In definitiva, la fase di essiccazione sottovuoto non è semplicemente una fase di essiccazione; è la difesa fondamentale contro il cedimento strutturale nei compositi ad alte prestazioni.

Tabella riassuntiva:

| Passaggio | Scopo | Beneficio chiave |

|---|---|---|

| Essiccazione sottovuoto | Rimuove solventi (ad es. etanolo) e umidità adsorbita dalle polveri nello stampo. | Previene la gasificazione e la formazione di pori durante la sinterizzazione. |

| Sinterizzazione a pressa calda sottovuoto | Applica calore e pressione elevati per densificare la miscela di polveri. | Raggiunge la densità finale del componente e la resistenza meccanica. |

| Conseguenza della mancata essiccazione | I volatili intrappolati si espandono sotto calore e pressione. | Porta a vuoti, bassa densità e integrità del materiale compromessa. |

Ottieni una densificazione impeccabile del materiale ed evita costosi difetti. Il processo di essiccazione sottovuoto è essenziale per i compositi ad alte prestazioni. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre forni sottovuoto e altri forni ad alta temperatura da laboratorio, tutti personalizzabili per esigenze uniche. Lascia che i nostri esperti ti aiutino a ottimizzare il tuo flusso di lavoro di sinterizzazione. Contattaci oggi stesso per discutere la tua applicazione!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Quali funzioni svolgono gli stampi in grafite ad alta purezza durante la pressatura a caldo del SiC? Migliorare la precisione della sinterizzazione

- Quali vantaggi offre una pressa a caldo sottovuoto per i compositi Fe-Cu-Ni-Sn-VN? Preparazione superiore della nanostruttura

- Qual è il ruolo principale di un forno a pressa a caldo sottovuoto? Sintesi di compositi laminati Ti-Al3Ti spiegata

- In che modo la funzione di controllo della pressione in un forno di sinterizzazione a pressatura a caldo sottovuoto influenza i materiali degli utensili ceramici?

- Perché un forno di sinterizzazione a pressatura a caldo sotto vuoto è essenziale per il 6061-20IQC? Sblocca compositi ad alte prestazioni

- Qual è la funzione principale del foglio di grafite all'interno del sistema FAST? Ottimizza la tua sinterizzazione e la protezione degli utensili

- Perché gli stampi in grafite vengono selezionati per la sinterizzazione a pressa calda sottovuoto di compositi a base di alluminio? Approfondimenti degli esperti

- A cosa serve una pressa a vuoto? Ottieni incollaggi impeccabili e trasformazione dei materiali