Un controllo preciso della pressione agisce come un regolatore critico durante la fase di mantenimento della sinterizzazione, determinando direttamente la densità finale e la dimensione dei grani dei materiali degli utensili ceramici. Facilita il movimento della fase liquida per riempire i vuoti, inibendo al contempo la crescita anomala dei grani. Questo processo produce una microstruttura fine e uniformemente distribuita che migliora significativamente sia la durezza che la tenacità alla frattura.

Fungendo da forza motrice esterna per la densificazione, la pressione controllata consente l'eliminazione dei vuoti e la diffusione atomica a temperature più basse. Ciò impedisce l'eccessivo grossolano dei grani comunemente associato alla sinterizzazione senza pressione ad alta temperatura, risultando in un composito superiore a grana fine.

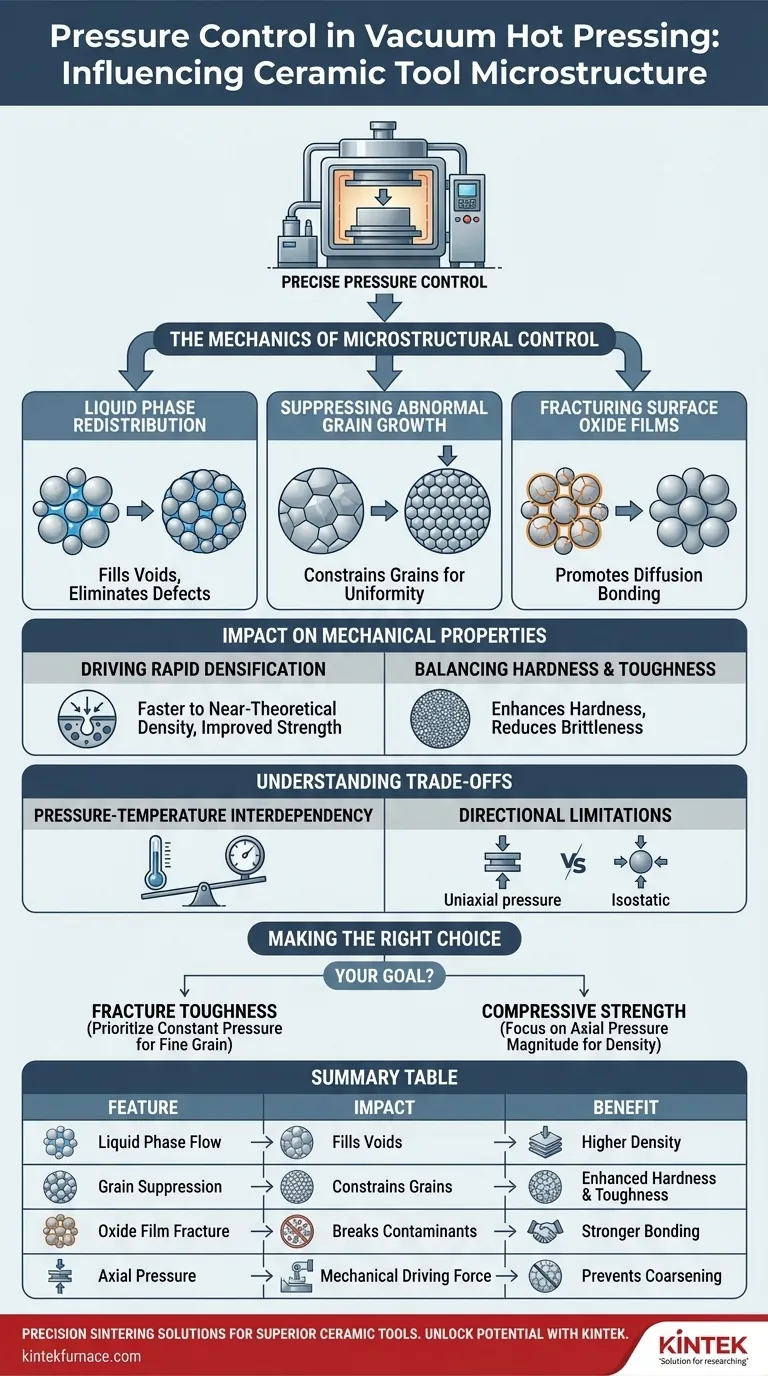

La meccanica del controllo microstrutturale

Facilitare la ridistribuzione della fase liquida

Durante la fase di mantenimento della sinterizzazione, l'applicazione di una pressione costante è essenziale per la gestione della porosità.

La pressione agisce come una forza meccanica che spinge la fase liquida nei vuoti interstiziali.

Ciò garantisce che le lacune tra le particelle vengano riempite in modo efficiente, eliminando i difetti che potrebbero portare a debolezze strutturali.

Sopprimere la crescita anomala dei grani

Uno dei principali rischi durante la sinterizzazione è l'espansione incontrollata della dimensione dei grani, che riduce la resistenza del materiale.

Un controllo preciso della pressione vincola fisicamente i grani, impedendo loro di crescere in modo anomalo.

Ciò si traduce in una struttura a grana fine e uniforme, che è il segno distintivo degli utensili ceramici ad alte prestazioni.

Fratturare le pellicole di ossido superficiali

Per ottenere un legame solido, le particelle devono essere a contatto diretto senza interferenze da parte di contaminanti superficiali.

La pressione applicata in una pressa a caldo sottovuoto aiuta a fratturare le pellicole di ossido che si formano naturalmente sulle superfici delle polveri.

La rottura di queste pellicole promuove il legame per diffusione, consentendo agli atomi di interbloccarsi più efficacemente per una struttura coesa.

L'impatto sulle proprietà meccaniche

Guidare la rapida densificazione

La pressione fornisce una forza motrice aggiuntiva oltre all'energia termica per chiudere i pori.

Ciò consente al materiale di raggiungere una densità quasi teorica molto più rapidamente rispetto agli ambienti senza pressione.

Una maggiore densità relativa è direttamente correlata a una migliore resistenza alla compressione e integrità strutturale.

Bilanciare durezza e tenacità

Una microstruttura a grana fine è fondamentale per le prestazioni meccaniche degli utensili ceramici.

Limitando la crescita dei grani e garantendo una distribuzione uniforme, il controllo della pressione migliora la durezza del materiale.

Allo stesso tempo, la riduzione dei vuoti migliora la tenacità alla frattura, rendendo l'utensile meno fragile e più durevole sotto stress.

Comprendere i compromessi

L'interdipendenza pressione-temperatura

Sebbene la pressione sia uno strumento potente, non può compensare una gestione termica errata.

La pressione consente la sinterizzazione a temperature più basse, il che aiuta a preservare le strutture a grana fine, ma la temperatura deve comunque essere sufficiente per innescare la diffusione di reazione.

Se la temperatura è troppo bassa, anche un'alta pressione potrebbe non generare le fasi intermedie necessarie (come la conversione del titanio in Al3Ti) richieste per il rinforzo.

Limitazioni direzionali

La pressatura a caldo sottovuoto applica tipicamente la pressione assialmente (da una direzione).

Sebbene ciò crei un'eccellente densità, può occasionalmente portare a proprietà anisotrope se le particelle si allineano preferenzialmente lungo l'asse dello sforzo.

È necessario valutare se la geometria specifica del componente richiede una pressione isostatica (pressione da tutti i lati) anziché la pressione uniassiale fornita qui.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare le prestazioni dei tuoi materiali per utensili ceramici, allinea la tua strategia di pressione con i tuoi specifici requisiti meccanici:

- Se la tua attenzione principale è la tenacità alla frattura: Dai priorità alla pressione costante durante la fase di mantenimento per inibire la crescita dei grani, garantendo che la microstruttura rimanga fine e uniforme.

- Se la tua attenzione principale è la resistenza alla compressione: Concentrati sull'entità della pressione assiale (ad esempio, 20 MPa) per guidare la massima chiusura dei pori e ottenere la massima densità relativa possibile.

Padroneggiare il controllo della pressione ti consente di disaccoppiare la densificazione dalla crescita dei grani, ottenendo un equilibrio dei materiali che la sola temperatura non può fornire.

Tabella riassuntiva:

| Caratteristica | Impatto sulla microstruttura | Beneficio meccanico |

|---|---|---|

| Flusso di fase liquida | Riempie i vuoti interstiziali ed elimina i pori | Maggiore densità relativa e integrità strutturale |

| Soppressione dei grani | Limita i grani a una dimensione fine e uniforme | Maggiore durezza e tenacità alla frattura |

| Frattura della pellicola di ossido | Rompe i contaminanti superficiali per il contatto diretto | Legame per diffusione atomica più forte |

| Pressione assiale | Fornisce una forza motrice meccanica a temperature più basse | Previene l'ingrossamento dei grani indotto dal calore |

Soluzioni di sinterizzazione di precisione per utensili ceramici superiori

Sblocca il pieno potenziale dei tuoi materiali con KINTEK. I nostri forni di sinterizzazione a pressatura a caldo sottovuoto forniscono la precisa regolazione della pressione e termica richiesta per ottenere una densità quasi teorica e microstrutture a grana fine.

Supportato da R&D esperta e produzione di livello mondiale, KINTEK offre una gamma completa di forni ad alta temperatura da laboratorio, inclusi sistemi a muffola, tubolari, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze di processo uniche. Sia che tu stia ottimizzando per la tenacità alla frattura o per la resistenza alla compressione, il nostro team di ingegneri è pronto ad aiutarti a progettare la soluzione termica perfetta.

Pronto a elevare le prestazioni dei tuoi materiali? Contattaci oggi per discutere il tuo progetto!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Quali settori utilizzano comunemente i forni a pressa a caldo? Sblocca prestazioni materiali superiori

- In che modo il controllo preciso della temperatura in un forno a pressa a caldo sottovuoto influenza la microstruttura dei materiali del sistema Al-Ti? Ottenere un'integrità microstrutturale superiore

- Quali vantaggi offre un forno SPS per la preparazione di ceramiche di ZnS? Ottenere durezza superiore e chiarezza ottica

- Che ruolo svolge uno stampo in grafite ad alta resistenza nella pressatura a caldo e nella sinterizzazione di Ag-Ti2SnC? Potenziare la densificazione

- Quali sono le funzioni principali di un forno a pressatura a caldo sottovuoto nella sinterizzazione della ceramica Cr2AlC?

- Come influisce l'ambiente sottovuoto sulla pressatura a caldo di compositi AlMgTi? Sblocca legami e densità superiori

- Cos'è un forno a pressa a caldo sottovuoto e quali sono i suoi usi principali? Sblocca l'elaborazione di materiali ad alte prestazioni

- Quali sono le applicazioni comuni della pressatura a caldo sotto vuoto? Essenziale per i Materiali ad Alte Prestazioni