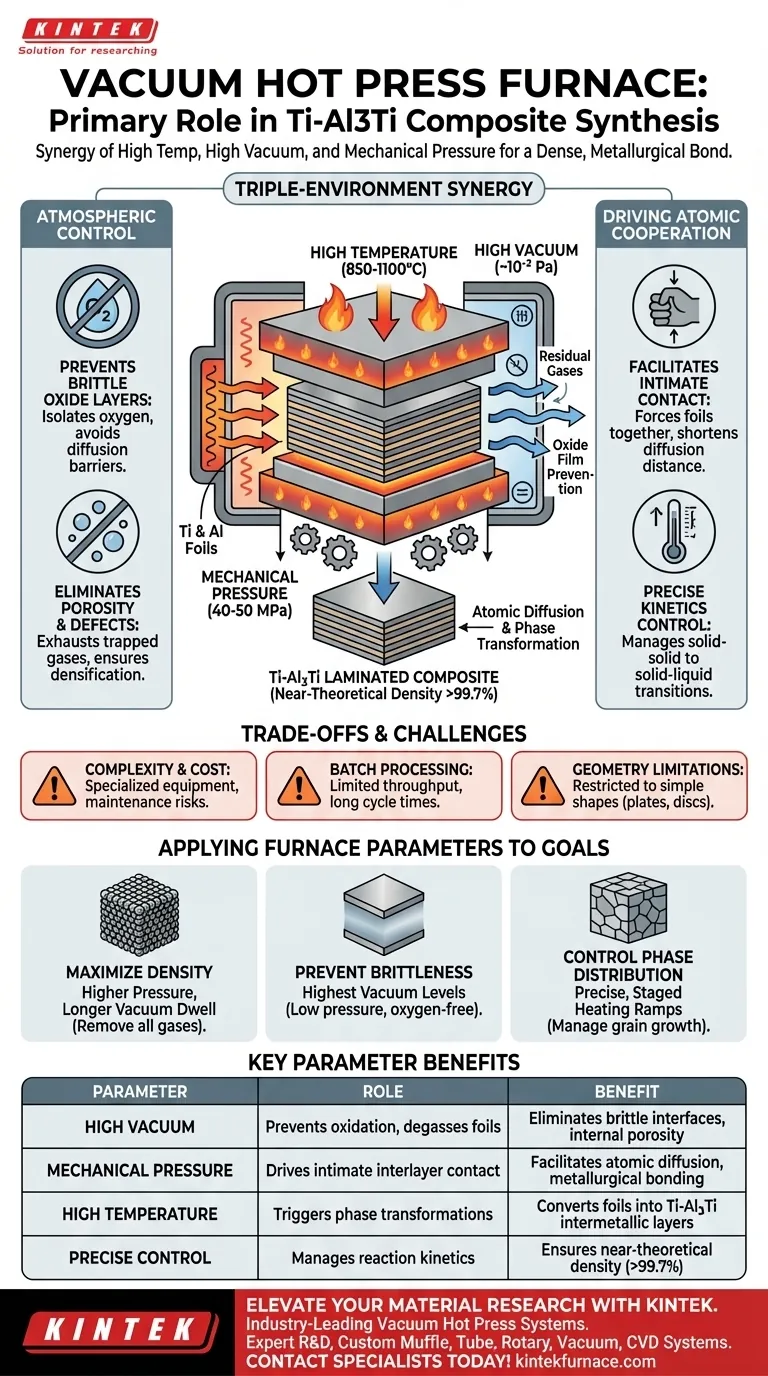

Il ruolo principale di un forno a pressa a caldo sottovuoto nella sintesi di compositi laminati Ti-Al3Ti è quello di fornire un ambiente triplo controllato, costituito da alta temperatura, alto vuoto e pressione meccanica. Questa sinergia garantisce che i fogli reattivi di titanio e alluminio vengano convertiti in un legame metallurgico denso, prevenendo l'ossidazione, rimuovendo i gas interstiziali e facilitando la diffusione atomica e le trasformazioni di fase.

Concetto chiave: Un forno a pressa a caldo sottovuoto funziona come un reattore di alta precisione che protegge simultaneamente i metalli reattivi dal degrado ambientale e applica la forza fisica necessaria per guidare il legame a livello atomico e la densificazione.

L'impatto sinergico del controllo atmosferico

Prevenire la formazione di strati di ossido fragili

Titanio e alluminio sono metalli altamente reattivi che si ossidano quasi istantaneamente alle alte temperature richieste per la lavorazione. L'ambiente ad alto vuoto (che raggiunge spesso $1 \times 10^{-2}$ Pa) isola efficacemente l'ossigeno per prevenire la formazione di film di ossido.

Se questi strati di ossido potessero formarsi, agirebbero come una barriera fisica, ostacolando la diffusione atomica e creando interfacce fragili che compromettono l'integrità strutturale del composito.

Eliminare la porosità interna e i difetti da gas

Oltre a prevenire l'ossidazione, l'ambiente sottovuoto è fondamentale per espellere i gas residui intrappolati tra i fogli metallici impilati. Rimuovendo questi gas prima e durante la compressione, il forno previene la formazione di pori gassosi all'interno del materiale finale.

Questo processo di degasaggio è essenziale per ottenere una densità quasi teorica, spesso superiore al 99,7%, richiesta per applicazioni ad alte prestazioni.

Guidare la diffusione atomica e la trasformazione di fase

Facilitare un intimo contatto interstrato

L'applicazione di pressione meccanica (tipicamente compresa tra 40 e 50 MPa) forza i fogli metallici in stretto contatto fisico a livello microscopico. Questa pressione elimina gli spazi e riduce la distanza necessaria affinché gli atomi di titanio e alluminio migrino attraverso l'interfaccia.

Questa forzatura fisica è il motore principale del legame metallurgico allo stato solido, consentendo ai materiali di unirsi senza difetti macroscopici.

Controllo preciso della cinetica di reazione

Il forno fornisce l'alta energia termica (spesso tra 850°C e 1100°C) necessaria per innescare le trasformazioni di fase. Il riscaldamento preciso consente al materiale di passare dalla semplice diffusione solido-solido a complesse reazioni solido-liquido.

Questa sequenza di riscaldamento controllata è ciò che consente specificamente la conversione di fogli metallici grezzi in un sofisticato composito di composto intermetallico Ti-Al3Ti con microstrutture su misura.

Comprendere i compromessi e le sfide

Complessità dell'attrezzatura e operativa

La necessità di mantenere un alto vuoto applicando una forza meccanica significativa a temperature estreme richiede attrezzature altamente specializzate e costose. Il mantenimento delle guarnizioni sottovuoto e degli elementi riscaldanti sotto questi doppi stress aumenta il rischio di guasti meccanici e costi di manutenzione elevati.

Limitazioni del rendimento di produzione

La pressatura a caldo sottovuoto è intrinsecamente un metodo di lavorazione a batch, che limita il volume di materiale che può essere prodotto contemporaneamente. Il tempo richiesto per raggiungere un alto vuoto e i successivi cicli di raffreddamento lenti necessari per prevenire lo shock termico riducono ulteriormente l'efficienza complessiva della produzione.

Limitazioni delle dimensioni e della geometria del materiale

Poiché il processo si basa sull'applicazione di pressione unidirezionale, è in gran parte limitato a geometrie semplici come piastre o dischi. L'adattamento del processo per componenti su larga scala o forme tridimensionali complesse rimane una sfida tecnica ed economica significativa.

Applicare i parametri del forno ai tuoi obiettivi

Come applicare questo al tuo progetto

Per ottenere i migliori risultati con un forno a pressa a caldo sottovuoto, è necessario allineare i parametri del forno con i requisiti specifici del materiale.

- Se il tuo obiettivo principale è massimizzare la densità del composito: Dai priorità a una pressione meccanica più elevata e a un tempo di permanenza nel vuoto più lungo per garantire la rimozione di tutti i gas interstiziali prima della fase di diffusione finale.

- Se il tuo obiettivo principale è prevenire la fragilità dell'interfaccia: Concentrati sul mantenimento dei più alti livelli di vuoto possibili (bassa pressione) per garantire che le superfici di alluminio rimangano prive di ossigeno durante la fase iniziale di riscaldamento.

- Se il tuo obiettivo principale è controllare la distribuzione delle fasi: Utilizza rampe di riscaldamento precise e a stadi per gestire la transizione dalla diffusione allo stato solido alle reazioni solido-liquido, prevenendo la crescita incontrollata dei grani.

Il forno a pressa a caldo sottovuoto rimane lo strumento definitivo per la creazione di laminati metallici ad alte prestazioni, forzando la cooperazione atomica in un ambiente perfettamente protetto.

Tabella riassuntiva:

| Parametro | Ruolo nella sintesi | Beneficio per i compositi Ti-Al3Ti |

|---|---|---|

| Alto vuoto | Previene l'ossidazione e degassa i fogli | Elimina interfacce fragili e porosità interna |

| Pressione meccanica | Promuove un intimo contatto interstrato | Facilita la diffusione atomica e il legame metallurgico |

| Alta temperatura | Innesca le trasformazioni di fase | Converte i fogli metallici in strati intermetallici Ti-Al3Ti |

| Controllo preciso | Gestisce la cinetica di reazione | Garantisce una densità quasi teorica (>99,7%) |

Eleva la tua ricerca sui materiali con KINTEK

Pronto a ottenere una densità e un controllo di fase superiori nei tuoi compositi Ti-Al3Ti? KINTEK fornisce sistemi di pressa a caldo sottovuoto leader del settore, progettati per le rigorose esigenze della metallurgia avanzata.

Supportati da R&S e produzione esperte, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD personalizzabili, adattati alle tue esigenze uniche di laboratorio ad alta temperatura.

Contatta oggi i nostri specialisti per scoprire come la nostra ingegneria di precisione può guidare la tua prossima svolta nella sintesi dei materiali!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali fattori devono essere considerati nella scelta tra pressatura a caldo e compattazione a freddo con sinterizzazione? Ottimizza la tua produzione di materiali

- In che modo l'automazione migliora il processo di pressatura a caldo? Aumenta la precisione, l'efficienza e la qualità

- Come funziona una pressa a vuoto? Sfruttare la pressione atmosferica per un serraggio perfetto

- Quali sono i vantaggi dell'utilizzo di un sistema Spark Plasma Sintering (SPS)? Sbloccare le prestazioni delle leghe ad alta entropia

- Come mantenere una macchina sottovuoto? Garantire affidabilità a lungo termine e prestazioni ottimali

- Quali sono le principali applicazioni della tecnologia della pressa sottovuoto? Ottieni una legatura e una formatura superiori dei materiali

- Qual è il significato della capacità di riscaldamento rapido di un forno a pressa a caldo? Sblocca la precisione della sinterizzazione su nanoscala

- Qual è lo scopo dell'applicazione di vibrazioni allo stampo di grafite caricato? Migliorare le prestazioni di sinterizzazione del composito TiAl-SiC