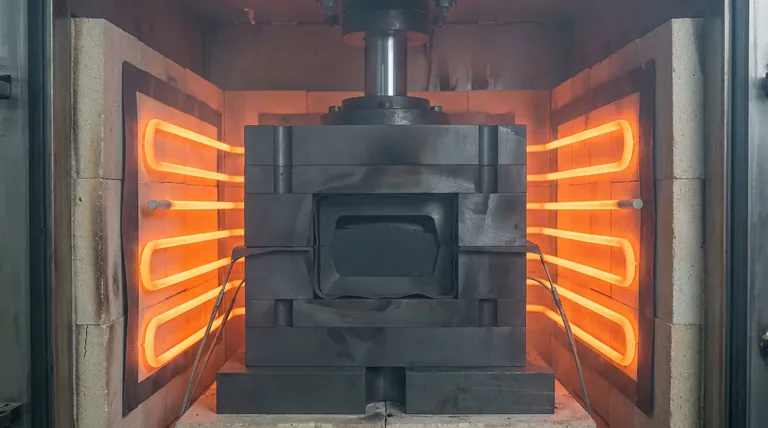

Gli stampi in grafite ad alta purezza funzionano come molto più di semplici contenitori passivi; sono componenti meccanici attivi essenziali per la densificazione del carburo di silicio (SiC). Nel processo di pressatura a caldo, questi stampi svolgono due ruoli critici simultanei: fungono da preciso recipiente di sagomatura per la polvere ceramica e da veicolo primario per la trasmissione di un'enorme pressione assiale al campione.

Concetto chiave: La grafite ad alta purezza fornisce la combinazione unica di conducibilità termica e resistenza meccanica ad alta temperatura richiesta per sinterizzare il SiC. Agisce come un contenitore di sagomatura che facilita il riscaldamento uniforme trasmettendo contemporaneamente pressioni assiali estreme (>30 MPa) per guidare il riarrangiamento delle particelle e la densificazione.

Il doppio ruolo di contenimento e meccanica

La funzione principale dello stampo è colmare il divario tra il semplice contenimento e la lavorazione meccanica attiva.

Precisa sagomatura geometrica

Al livello più fondamentale, lo stampo in grafite funge da contenitore per la sagomatura del campione.

Vincola la polvere di SiC, definendo la geometria finale del componente ceramico.

Poiché la grafite mantiene la stabilità dimensionale a temperature estreme, garantisce che il campione non si deformi o collassi durante le fasi iniziali della sinterizzazione.

Trasmissione ad alta pressione

A differenza della sinterizzazione senza pressione, la pressatura a caldo si basa sulla forza per ottenere la densità.

Lo stampo in grafite funge da componente centrale per la trasmissione della pressione.

Deve resistere a pressioni assiali superiori a 30 MPa senza fratturarsi. Lo stampo trasferisce efficacemente la forza dai pistoni idraulici direttamente alla polvere ceramica, guidando il riarrangiamento delle particelle ed eliminando i vuoti.

Funzioni di gestione termica

Il carburo di silicio richiede alte temperature per sinterizzare, rendendo la gestione termica importante quanto la pressione meccanica.

Garantire un riscaldamento uniforme

La grafite possiede un'eccellente conducibilità termica.

Questa proprietà consente allo stampo di distribuire il calore uniformemente attorno al campione di SiC, eliminando i gradienti termici.

Il riscaldamento uniforme è vitale per prevenire tensioni interne, crepe o densificazione non uniforme all'interno del corpo ceramico.

Resistenza ad ambienti estremi

La sinterizzazione del SiC avviene spesso a temperature che fonderebbero o indebolirebbero altri materiali per utensili.

La grafite ad alta purezza mantiene la sua resistenza ad alta temperatura ben oltre i 2000°C.

Ciò consente al processo di raggiungere l'energia di attivazione necessaria per la densificazione del SiC senza che lo stampo fallisca strutturalmente.

Interazione superficiale e sformatura

L'interfaccia tra lo stampo e la ceramica è un punto critico di guasto se non gestito correttamente.

Prevenire l'adesione chimica

Ad alte temperature, le polveri ceramiche possono reagire o aderire alle pareti dello stampo.

Per contrastare questo, gli stampi in grafite ad alta purezza sono spesso utilizzati in combinazione con carta di grafite.

Questa funge da strato di separazione che impedisce al campione di SiC di aderire allo stampo rigido, facilitando la sformatura e preservando la finitura superficiale della ceramica.

Creazione di un'atmosfera protettiva

Sebbene sia principalmente una barriera fisica, la grafite crea anche un micro-ambiente riducente.

Ad alte temperature, la grafite consuma l'ossigeno residuo, contribuendo a sopprimere la micro-ossidazione sulla superficie del campione.

Ciò aiuta a mantenere l'integrità chimica del materiale, sebbene sia un beneficio secondario rispetto ai ruoli meccanici.

Comprendere i compromessi

Sebbene la grafite ad alta purezza sia lo standard per la pressatura a caldo, introduce specifiche limitazioni e rischi che devono essere gestiti.

Vulnerabilità all'ossidazione

La grafite si ossida rapidamente all'aria ad alte temperature.

Per prevenire un rapido degrado dello stampo (combustione), la pressatura a caldo deve avvenire in atmosfera sottovuoto o di gas inerte.

Sottovuoto, uno stampo può durare oltre 30 cicli; all'aria, può durare solo 4-5 utilizzi prima di perdere accuratezza dimensionale.

Rischi di diffusione del carbonio

Esiste il rischio di interazione chimica tra lo stampo e la ceramica.

Gli ioni di carbonio dallo stampo possono diffondersi nel materiale ceramico attraverso i bordi dei grani durante la sinterizzazione ad alta temperatura.

Ciò può creare difetti o alterare le proprietà del materiale (come le prestazioni ottiche o la conduttività elettrica), richiedendo una barriera (come la carta di grafite) o un attento controllo del tempo di sinterizzazione.

Fare la scelta giusta per il tuo obiettivo

Quando si progetta un protocollo di pressatura a caldo per il carburo di silicio, il modo in cui si utilizza lo stampo in grafite influisce sulle metriche finali.

- Se il tuo obiettivo principale è la Massima Densità: Assicurati che lo spessore della parete dello stampo sia sufficiente a resistere a pressioni assiali significativamente superiori a 30 MPa per massimizzare l'impaccamento delle particelle.

- Se il tuo obiettivo principale è la Qualità Superficiale: Dai priorità all'uso di rivestimenti in carta di grafite di alta qualità per prevenire il legame per diffusione e garantire una sformatura pulita.

- Se il tuo obiettivo principale è l'Efficienza dei Costi: Operare rigorosamente in un ambiente sottovuoto o inerte per estendere la durata dello stampo in grafite da singoli utilizzi a decine di cicli.

Il successo nella pressatura a caldo del SiC si basa sul considerare lo stampo in grafite non solo come un supporto, ma come un partecipante attivo nella storia termica e meccanica del pezzo.

Tabella riassuntiva:

| Categoria di Funzione | Ruolo Chiave | Beneficio per le Ceramiche di SiC |

|---|---|---|

| Meccanica | Trasmissione della Pressione | Abilita una forza assiale >30 MPa per l'eliminazione dei vuoti |

| Termica | Distribuzione Uniforme del Calore | Elimina gradienti termici e tensioni interne |

| Sagomatura | Contenimento Geometrico | Garantisce stabilità dimensionale a >2000°C |

| Interfaccia | Protezione Superficiale | Previene l'adesione chimica e la micro-ossidazione |

| Durata | Resistenza Ambientale | Dura 30+ cicli in atmosfere sottovuoto/inerte |

Ottimizza la tua Sinterizzazione di SiC con l'Esperienza KINTEK

La produzione di ceramiche ad alte prestazioni richiede più di semplici alte temperature; richiede utensili e sistemi termici ingegnerizzati con precisione. Supportata da ricerca e sviluppo e produzione esperte, KINTEK offre una gamma completa di forni ad alta temperatura da laboratorio, inclusi sistemi a muffola, tubolari, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di scienza dei materiali.

Sia che tu miri alla massima densificazione o a una qualità superficiale superiore nei tuoi componenti in carburo di silicio, le nostre soluzioni specializzate forniscono la stabilità termica e il controllo della pressione di cui hai bisogno.

Pronto ad elevare le capacità del tuo laboratorio? Contattaci oggi per discutere le tue esigenze di forni personalizzati.

Riferimenti

- Chang Zou, Xingzhong Guo. Microstructure and Properties of Hot Pressing Sintered SiC/Y3Al5O12 Composite Ceramics for Dry Gas Seals. DOI: 10.3390/ma17051182

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

Domande frequenti

- Quale ruolo svolge una pressa a caldo da laboratorio ad alte prestazioni nella polimerizzazione? Sblocca una resistenza superiore dei compositi

- Perché la tecnologia della pressa sottovuoto è indispensabile nella moderna lavorazione dei metalli? Sblocca precisione e qualità nella formatura dei metalli

- Quali sono i vantaggi dei sistemi di sinterizzazione a plasma a scintilla (SPS)? Fabbricazione di ceramiche di carburo ad alta entropia superiori

- Che ruolo svolge la pressatura a caldo nelle scienze dei materiali? Raggiungere parti ad alta densità e complesse in modo efficiente

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali

- Quali sono i vantaggi principali della sinterizzazione a pressa calda ad alto vuoto per le ceramiche Al2O3/TiC? Raggiungere la densità quasi teorica

- Quale ruolo svolge la tecnologia di Pressatura a Caldo Sottovuoto nel settore automobilistico? Potenziare le batterie dei veicoli elettrici, la sicurezza e l'efficienza

- Perché la lavorazione secondaria mediante pressa idraulica e forno di sinterizzazione è necessaria per i compositi a matrice di alluminio?