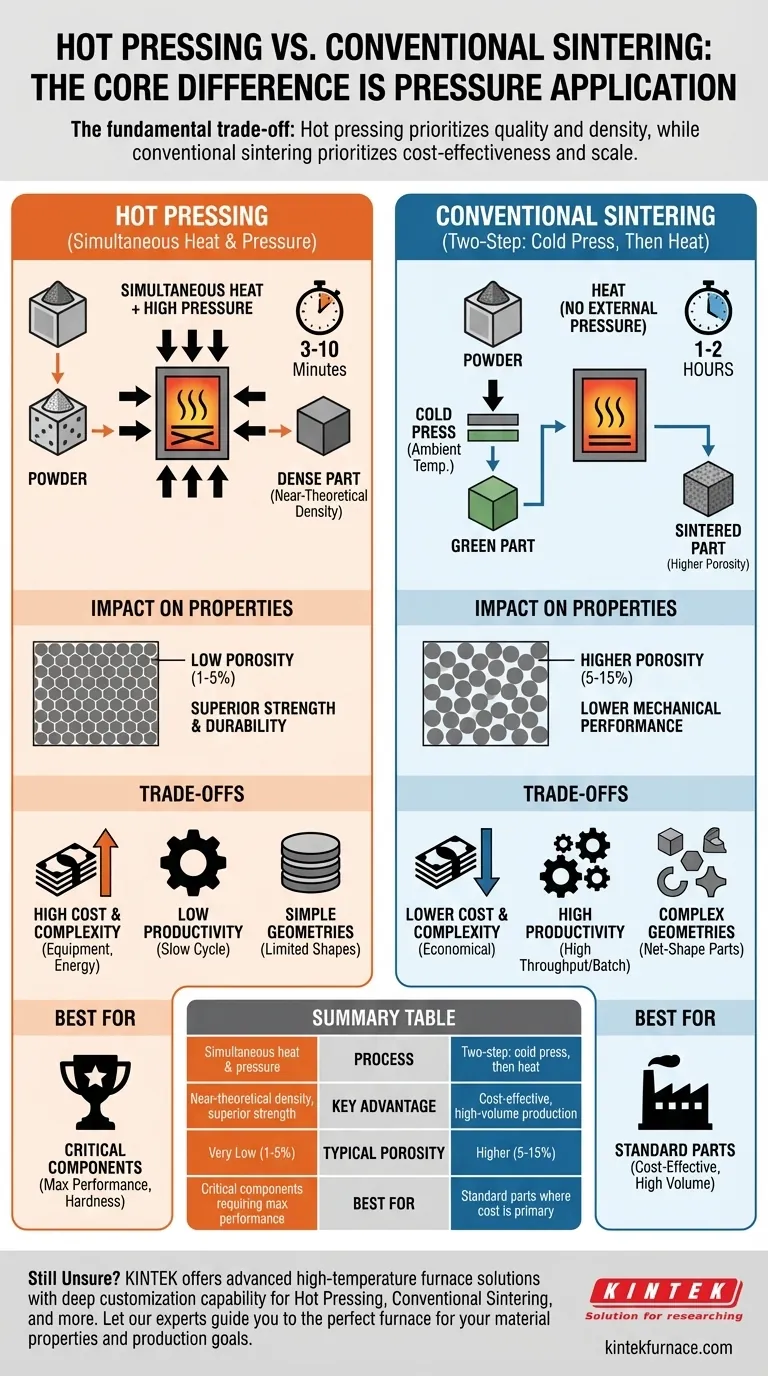

In sostanza, la differenza tra la pressatura a caldo e la sinterizzazione risiede nel momento in cui viene applicata la pressione. La pressatura a caldo è un tipo specifico di sinterizzazione che applica contemporaneamente alta pressione e alta temperatura a un compatto di polvere. Al contrario, la sinterizzazione convenzionale prevede prima la compattazione di una polvere a temperatura ambiente (pressatura a freddo) e poi il suo riscaldamento in un forno senza pressione esterna.

Sebbene entrambi i processi mirino a fondere le particelle di polvere in una massa solida, il compromesso fondamentale è chiaro: la pressatura a caldo privilegia la qualità finale del materiale rispetto al costo e alla velocità di produzione, mentre la sinterizzazione convenzionale privilegia l'efficacia dei costi e la scala a scapito della densità finale.

La Differenza Fondamentale del Processo: Quando Viene Applicata la Pressione

Per comprendere i risultati, è necessario prima comprendere la divergenza fondamentale nei processi stessi. La chiave è l'interazione tra calore e forza meccanica.

Pressatura a Caldo: Un'Operazione Simultanea

La pressatura a caldo è considerata un processo di sinterizzazione attivata. Il materiale in polvere viene posto in uno stampo, che viene poi riscaldato mentre è contemporaneamente sottoposto a un'elevata pressione esterna.

Questa combinazione di forze accelera l'intero processo di densificazione, ottenendo un pezzo solido in appena 3-10 minuti.

Sinterizzazione Convenzionale: Un Metodo in Due Fasi

La sinterizzazione convenzionale è un processo sequenziale. In primo luogo, la polvere viene compattata nella forma desiderata utilizzando una pressa a temperatura ambiente, un'azione nota come pressatura a freddo.

Questo pezzo "verde" viene quindi espulso dalla pressa e riscaldato in un forno separato. Durante questa fase di riscaldamento, non viene applicata alcuna pressione esterna e le particelle si legano solo tramite diffusione atomica, un processo che può richiedere da una a due ore.

Impatto sulle Proprietà del Materiale: Densità e Resistenza

La differenza di processo detta direttamente la qualità finale del pezzo, principalmente controllando la sua struttura interna.

L'Obiettivo: Minimizzare la Porosità

In metallurgia delle polveri, il nemico delle prestazioni è la porosità, ovvero lo spazio vuoto tra le particelle fuse. Questi vuoti agiscono come punti di concentrazione dello stress e sono la fonte principale di cedimento meccanico.

Perché la Pressatura a Caldo Crea Pezzi Più Densi

Applicando un'intensa pressione durante il riscaldamento, la pressatura a caldo forza fisicamente le particelle ad avvicinarsi, chiudendo i vuoti e promuovendo un legame atomico più completo.

Ciò si traduce in un materiale con una porosità estremamente bassa, che spesso raggiunge la densità quasi teorica. La conseguenza diretta è un miglioramento significativo delle proprietà meccaniche, inclusa una maggiore resistenza e durata.

Il Risultato della Sinterizzazione Convenzionale

Nella sinterizzazione convenzionale, l'assenza di pressione esterna durante il riscaldamento significa che il processo si basa esclusivamente sulla temperatura per guidare il legame tra le particelle. Questo è meno efficiente nell'eliminare i vuoti.

Di conseguenza, i pezzi sinterizzati convenzionalmente mantengono intrinsecamente un grado più elevato di porosità, che può influire negativamente sulle loro prestazioni meccaniche complessive rispetto agli equivalenti pressati a caldo.

Comprendere i Compromessi: Costo vs. Qualità

Scegliere tra questi metodi non significa quale sia "migliore" nel vuoto, ma quale sia appropriato per una specifica applicazione. Questa decisione è guidata dai compromessi tra costo, volume e prestazioni.

Il Costo della Complessità

Le attrezzature per la pressatura a caldo sono significativamente più complesse e costose. Gli stampi devono resistere contemporaneamente a temperature estreme e alte pressioni, richiedendo materiali robusti e costosi. Ciò, unito a un maggiore consumo energetico, aumenta il costo per pezzo.

Produttività e Throughput

Sebbene la fase di densificazione della pressatura a caldo sia molto rapida, il ciclo complessivo è lento. Ogni pezzo richiede che l'intero gruppo pressa e forno si riscaldi, si prema e si raffreddi.

La sinterizzazione convenzionale, al contrario, consente un throughput molto più elevato. Un singolo forno può sinterizzare centinaia o migliaia di pezzi pressati a freddo contemporaneamente, rendendola molto più economica per la produzione su larga scala.

Limitazioni Geometriche

La necessità di pressare e riscaldare in un unico stampo robusto limita generalmente la pressatura a caldo a forme più semplici come dischi, blocchi o cilindri. La fase di pressatura a freddo nella sinterizzazione convenzionale consente la creazione di pezzi a forma netta più complessi prima che entrino nel forno.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale deve essere guidata dai requisiti specifici del tuo componente e della tua attività.

- Se la tua priorità principale è la massima prestazione e densità: La pressatura a caldo è la scelta superiore per i componenti critici in cui resistenza meccanica, durezza e durata non sono negoziabili.

- Se la tua priorità principale è la produzione economica e ad alto volume: La sinterizzazione convenzionale è la strada più economica e scalabile per i pezzi in applicazioni meno esigenti.

In definitiva, la scelta dipende da una chiara comprensione dell'equilibrio tra il costo di produzione e le prestazioni richieste del pezzo finale.

Tabella Riassuntiva:

| Caratteristica | Pressatura a Caldo | Sinterizzazione Convenzionale |

|---|---|---|

| Processo | Calore e pressione simultanei | Due fasi: pressatura a freddo, poi riscaldamento |

| Vantaggio Chiave | Densità quasi teorica, resistenza superiore | Economica, produzione ad alto volume |

| Porosità Tipica | Molto Bassa (1-5%) | Più Alta (5-15%) |

| Ideale Per | Componenti critici che richiedono le massime prestazioni | Pezzi standard dove il costo è un fattore trainante primario |

Ancora Incerto Su Quale Processo Sia Migliore per la Tua Applicazione?

Scegliere tra pressatura a caldo e sinterizzazione è fondamentale per ottenere le proprietà del materiale e gli obiettivi di produzione desiderati. KINTEK è qui per guidarti.

Sfruttando eccezionali capacità di R&S e produzione interna, forniamo laboratori diversi con soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione esigenze sperimentali uniche.

Lascia che i nostri esperti ti aiutino a selezionare o personalizzare il forno perfetto per le tue esigenze specifiche.

Contatta KINTEK oggi stesso per discutere il tuo progetto e sbloccare il pieno potenziale dei tuoi materiali.

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono i vantaggi della pressatura a caldo? Raggiungere la massima densità e proprietà dei materiali superiori

- Come funziona una pressa a caldo? Padroneggiare Calore, Pressione e Tempo per risultati perfetti

- Quali sono le applicazioni della pressatura a caldo? Ottenere le massime prestazioni del materiale

- Come influiscono temperatura, pressione e vuoto sulla saldatura dei materiali e sulla microstruttura nella pressatura a caldo sottovuoto? Ottimizzare per materiali ad alte prestazioni

- A cosa serve una pressa a caldo? Fabbricare materiali densi e ad alte prestazioni