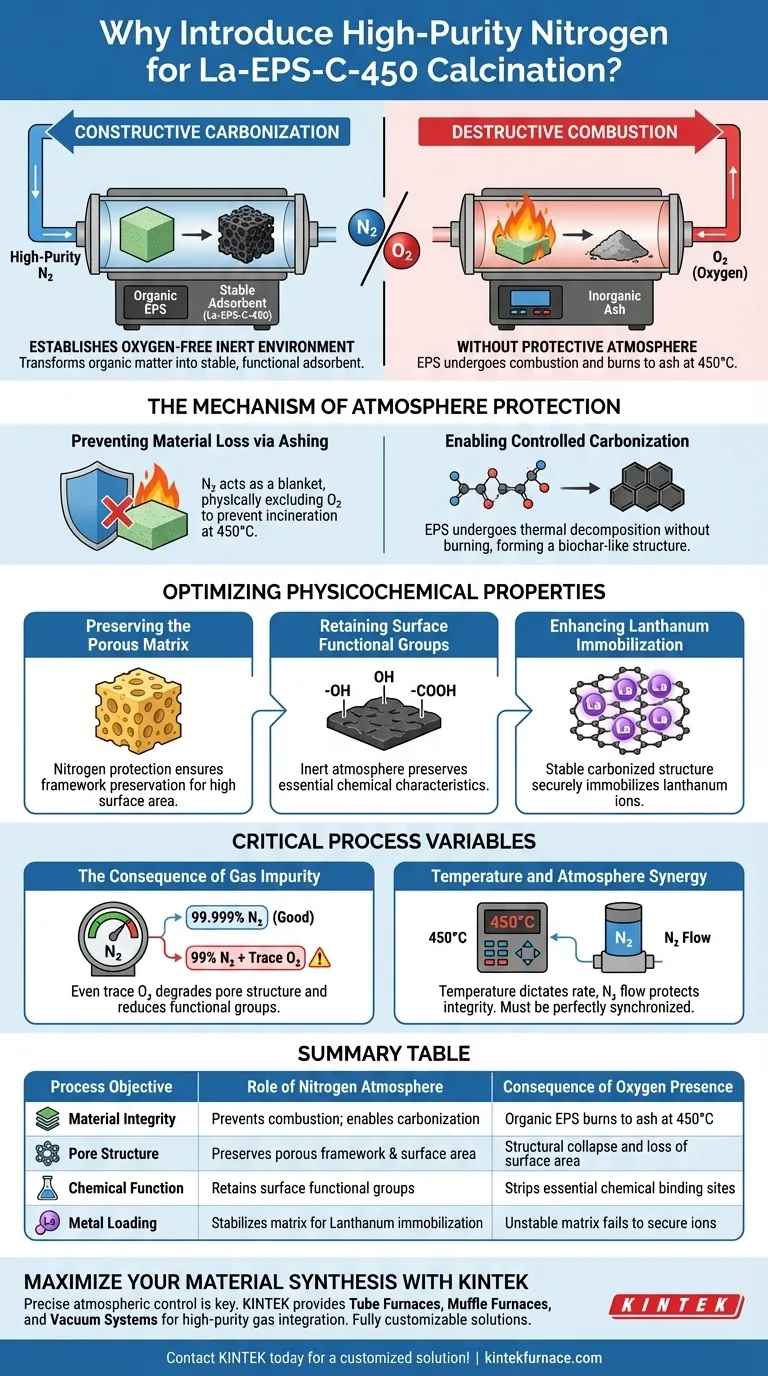

L'azoto ad alta purezza è strettamente richiesto per creare un ambiente inerte e privo di ossigeno all'interno del forno tubolare. Senza questa atmosfera protettiva, le sostanze polimeriche extracellulari (EPS) subirebbero una combustione e brucerebbero fino a diventare cenere al raggiungimento dei 450°C. Invece, l'ambiente di azoto costringe il materiale a subire la carbonizzazione, trasformando la materia organica in un adsorbente stabile e funzionale piuttosto che distruggerlo.

Spostando l'ossigeno, l'azoto ad alta purezza sposta il processo termico dalla combustione distruttiva alla carbonizzazione costruttiva. Ciò garantisce la formazione di una matrice di carbonio rigida e porosa in grado di supportare efficacemente gli ioni lantanio.

Il Meccanismo di Protezione dell'Atmosfera

Prevenire la Perdita di Materiale tramite la Formazione di Ceneri

Alle alte temperature richieste per la calcinazione (specificamente 450°C), i componenti organici come l'EPS sono altamente suscettibili all'ossidazione.

Se fosse presente ossigeno, l'EPS reagirebbe chimicamente e si incenerirebbe, lasciando solo ceneri inorganiche. L'azoto ad alta purezza agisce come una copertura, escludendo fisicamente l'ossigeno per prevenire completamente questa combustione.

Consentire una Carbonizzazione Controllata

L'obiettivo di questo processo non è solo riscaldare il materiale, ma carbonizzarlo.

In un'atmosfera inerte di azoto, l'EPS subisce la decomposizione termica senza bruciare. Questo processo trasforma i precursori organici grezzi in una struttura stabile, simile al biochar, che forma la spina dorsale dell'adsorbente La-EPS-C-450.

Ottimizzare le Proprietà Fisico-Chimiche

Preservare la Matrice Porosa

L'efficacia di un adsorbente è in gran parte definita dalla sua area superficiale e dalla struttura dei pori.

La protezione con azoto assicura che la struttura del framework dell'EPS venga preservata ed evoluta in una matrice di carbonio porosa. L'ossidazione farebbe collassare questi pori, rendendo il materiale inefficace per i compiti di adsorbimento.

Mantenere i Gruppi Funzionali Superficiali

L'identità chimica dell'adsorbente dipende da specifici gruppi funzionali che rimangono sulla superficie dopo il riscaldamento.

Un ambiente ossidante rimuoverebbe questi gruppi. L'atmosfera inerte di azoto li preserva, consentendo al materiale finale di mantenere le caratteristiche chimiche necessarie per le applicazioni successive.

Migliorare l'Immobilizzazione del Lantanio

L'interazione tra la matrice di carbonio e il componente attivo lantanio è fondamentale.

Una struttura carbonizzata stabile, ottenuta solo tramite calcinazione protetta da azoto, fornisce i siti fisici e chimici necessari per immobilizzare in modo sicuro gli ioni lantanio. Ciò influisce direttamente sulla stabilità e sulle prestazioni del composito finale.

Variabili Critiche del Processo

La Conseguenza dell'Impurità del Gas

Non è sufficiente avere semplicemente azoto presente; il livello di purezza è fondamentale.

Anche tracce di ossigeno nel flusso di gas possono innescare un'ossidazione parziale. Ciò può degradare la qualità della struttura dei pori e ridurre la densità dei gruppi funzionali, portando a un adsorbente subottimale.

Sinergia tra Temperatura e Atmosfera

Il forno tubolare fornisce un controllo preciso della temperatura, ma questo calore è distruttivo senza il flusso di gas.

La temperatura programmata di 450°C determina la velocità di carbonizzazione, mentre il flusso di azoto protegge l'integrità del materiale durante questa evoluzione. Entrambe le variabili devono essere perfettamente sincronizzate per ottenere le proprietà desiderate del materiale.

Garantire il Successo della Sintesi

Per garantire la qualità del tuo adsorbente La-EPS-C-450, dai priorità all'integrità dell'atmosfera di calcinazione.

- Se il tuo obiettivo principale è la Stabilità Strutturale: Assicurati che il flussaggio di azoto sia completo prima che inizi il riscaldamento per prevenire l'ossidazione precoce dell'EPS.

- Se il tuo obiettivo principale sono le Prestazioni Chimiche: Verifica che la purezza dell'azoto sia elevata per massimizzare il mantenimento dei gruppi funzionali superficiali e dei siti di legame del lantanio.

L'atmosfera protettiva di azoto non è solo una misura di sicurezza; è un componente attivo nell'ingegnerizzazione delle prestazioni finali del materiale.

Tabella Riassuntiva:

| Obiettivo del Processo | Ruolo dell'Atmosfera di Azoto | Conseguenza della Presenza di Ossigeno |

|---|---|---|

| Integrità del Materiale | Previene la combustione; consente la carbonizzazione | L'EPS organico brucia fino a diventare cenere a 450°C |

| Struttura dei Pori | Preserva il framework poroso e l'area superficiale | Collasso strutturale e perdita di area superficiale |

| Funzione Chimica | Mantiene i gruppi funzionali superficiali | Rimuove i siti di legame chimico essenziali |

| Caricamento di Metalli | Stabilizza la matrice per l'immobilizzazione del lantanio | Matrice instabile non riesce a fissare gli ioni |

Massimizza la Sintesi del Tuo Materiale con KINTEK

Il controllo preciso dell'atmosfera fa la differenza tra la carbonizzazione avanzata e la perdita totale del materiale. KINTEK fornisce Forni Tubolari, Forni a Muffola e Sistemi Sottovuoto leader del settore, progettati per l'integrazione di gas ad alta purezza e l'elaborazione termica uniforme.

Supportati da R&S e produzione esperte, i nostri sistemi sono completamente personalizzabili per soddisfare le rigorose esigenze dello sviluppo di adsorbenti e della scienza dei materiali avanzati. Garantisci il successo del tuo prossimo progetto di ricerca: Contatta KINTEK oggi stesso per una soluzione personalizzata!

Guida Visiva

Riferimenti

- Yaoyao Lu, Ren‐Cun Jin. Lanthanum and Sludge Extracellular Polymeric Substances Coprecipitation-Modified Ceramic for Treating Low Phosphorus-Bearing Wastewater. DOI: 10.3390/w17081237

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Come vengono utilizzate le fornaci orizzontali nell'analisi termica? Riscaldamento di precisione per test accurati sui materiali

- Quali sono gli svantaggi di un forno tubolare? Limitazioni chiave per l'uso industriale e di laboratorio

- Qual è il ruolo primario di un forno tubolare a doppia zona di temperatura nella CVT? Controllo preciso del gradiente per la sintesi di SnS2

- Quale ruolo svolge un forno tubolare ad alta temperatura negli scheletri di carbonio della biomassa? Padroneggia l'integrità strutturale.

- Come fa un forno a tubo a raggiungere l'efficienza energetica? Ottimizzare la ritenzione e il controllo del calore

- Come contribuisce un forno tubolare a atmosfera controllata alla carbonizzazione di In2O3/C? Ottimizza i tuoi compositi

- Quali sono i vantaggi tecnici dell'utilizzo di un forno tubolare per la carbonizzazione della lolla di riso? Padronanza della Sintesi Precisa

- Come viene applicato un forno a resistenza con tubo di allumina verticale nella riduzione idrogenante delle particelle di residui di bauxite?