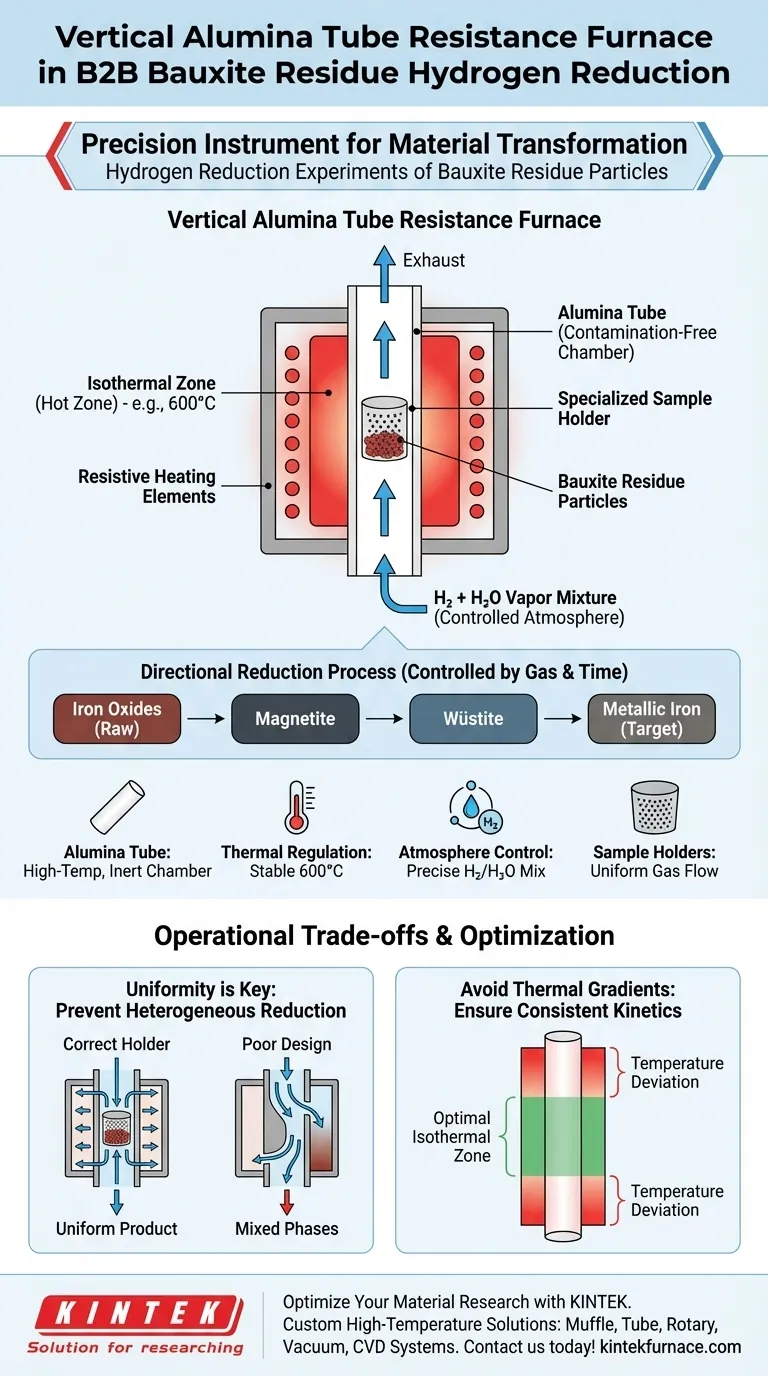

Il forno a resistenza con tubo di allumina verticale funge da recipiente di reazione centrale per gli esperimenti di riduzione idrogenante sui residui di bauxite. Funziona creando un ambiente rigorosamente controllato in cui condizioni termiche specifiche e atmosfere chimiche convergono per alterare la composizione del materiale.

Mantenendo una temperatura costante, come 600 gradi Celsius, e utilizzando supporti speciali per una distribuzione uniforme del gas, questo apparato guida la riduzione direzionale degli ossidi di ferro presenti nei residui.

Concetto chiave: Il forno non è solo una fonte di calore; è uno strumento di precisione che sincronizza la stabilità termica con la dinamica del flusso di gas. Questa sincronizzazione consente ai ricercatori di mirare selettivamente a specifiche fasi di riduzione — trasformando ossidi di ferro in magnetite, wüstite o ferro metallico — manipolando l'atmosfera di idrogeno-vapore acqueo.

Creazione dell'ambiente di reazione

Regolazione termica precisa

La funzione principale del forno a resistenza è quella di stabilire un campo termico stabile.

Attraverso l'uso di elementi riscaldanti resistivi, il sistema raggiunge e mantiene temperature target specifiche.

Il riferimento principale evidenzia 600 gradi Celsius come temperatura operativa standard per questi specifici esperimenti di riduzione, garantendo che l'apporto energetico sia costante durante tutto il processo.

Controllo dell'atmosfera tramite allumina

Il componente centrale è il tubo di allumina, che ospita la reazione.

L'allumina è selezionata per la sua capacità di resistere ad alte temperature e mantenere l'integrità strutturale senza contaminare il processo chimico.

Questo tubo funge da camera di isolamento in cui viene introdotta e regolata l'atmosfera chimica — specificamente una miscela di idrogeno e vapore acqueo.

Meccanica del processo di riduzione

Interazione uniforme del gas

Il successo di questi esperimenti dipende da come il gas interagisce con le particelle solide.

Il forno impiega supporti per campioni speciali progettati per ottimizzare questa interazione.

Questi supporti garantiscono un flusso uniforme della miscela di idrogeno-vapore acqueo attorno alle particelle di residui di bauxite, prevenendo "zone morte" in cui la reazione potrebbe arrestarsi.

Riduzione direzionale

L'obiettivo finale dell'applicazione di questo forno è ottenere una riduzione direzionale.

Ciò significa che l'ambiente è calibrato per rimuovere l'ossigeno dagli ossidi di ferro in una sequenza prevedibile.

In queste condizioni controllate, gli ossidi di ferro vengono sistematicamente convertiti in magnetite, poi in wüstite e infine in ferro metallico, a seconda della durata specifica e della composizione del gas utilizzata.

Compromessi operativi

La necessità di uniformità

Sebbene questa configurazione del forno sia efficace, è molto sensibile alla distribuzione del flusso di gas.

Se i supporti per campioni speciali non sono configurati correttamente, la miscela di idrogeno potrebbe incanalarsi attraverso il percorso di minor resistenza.

Ciò si traduce in una riduzione eterogenea, in cui alcune particelle raggiungono lo stato di ferro metallico mentre altre rimangono come ossidi a causa della mancanza di contatto con l'agente riducente.

Gradienti termici

Nonostante l'obiettivo di una temperatura costante, i forni a tubo verticale possono presentare gradienti termici lungo la lunghezza del tubo.

Gli utenti devono assicurarsi che il campione sia posizionato esattamente all'interno della zona isotermica del forno (la "zona calda").

Posizionare il campione troppo in alto o troppo in basso nel tubo può portare a temperature di reazione significativamente diverse dal setpoint, alterando la composizione della fase finale.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia di un forno a resistenza con tubo di allumina verticale nei tuoi esperimenti, considera i tuoi specifici obiettivi di ricerca:

- Se il tuo obiettivo principale è la selettività di fase (ad es. fermarsi alla magnetite): Dai priorità alla calibrazione precisa della temperatura e monitora il rapporto tra vapore acqueo e idrogeno per interrompere la riduzione allo stadio desiderato.

- Se il tuo obiettivo principale è l'efficienza della reazione: Assicurati che il tuo design del supporto per campioni massimizzi l'esposizione della superficie al flusso di gas per ridurre i tempi di elaborazione.

Il forno a tubo di allumina verticale fornisce il controllo necessario per trasformare i residui di bauxite grezzi in fasi di ferro preziose, a condizione che le variabili termiche e chimiche siano rigorosamente gestite.

Tabella riassuntiva:

| Caratteristica | Funzione negli esperimenti di riduzione idrogenante |

|---|---|

| Tubo di allumina | Fornisce una camera di isolamento ad alta temperatura e priva di contaminazioni per le reazioni chimiche. |

| Regolazione termica | Mantiene temperature stabili (ad es. 600°C) per guidare specifiche trasformazioni di fase degli ossidi di ferro. |

| Controllo dell'atmosfera | Consente una miscelazione precisa di idrogeno e vapore acqueo per una riduzione direzionale. |

| Supporti per campioni | Progettati per garantire una distribuzione uniforme del gas e prevenire la riduzione eterogenea. |

| Zona isotermica | La specifica posizione della "zona calda" richiesta per garantire cinetiche di reazione costanti. |

Ottimizza la tua ricerca sui materiali con KINTEK

La precisione è la differenza tra una riduzione riuscita e un esperimento fallito. KINTEK fornisce soluzioni ad alta temperatura leader del settore, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD, specificamente progettati per ambienti di laboratorio esigenti.

Sia che tu stia mirando alla selettività di fase nei residui di bauxite o alla scalabilità di deposizioni chimiche da vapore complesse, i nostri team esperti di R&S e produzione offrono forni completamente personalizzabili per soddisfare le tue esigenze termiche e atmosferiche uniche.

Pronto a migliorare le prestazioni del tuo laboratorio? Contattaci oggi per trovare la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- Dali Hariswijaya, Jafar Safarian. Studying the Sintering Behavior of H2-Reduced Bauxite Residue Pellets Using High-Temperature Thermal Analysis. DOI: 10.3390/ma18102378

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sono i vantaggi dell'elevata resa e concentrazione del prodotto in un forno a tubo? Aumentare l'efficienza e la purezza nei processi chimici

- Quale ruolo svolge un forno tubolare nella preparazione del supporto di biochar? Padroneggia il controllo della pirolisi della biomassa

- Perché è necessario un forno tubolare ad alta temperatura per il post-trattamento dei materiali anodici compositi in argon?

- Quali opzioni di controllo sono disponibili per i forni a tubo? Scala da riscaldamento semplice ad automazione complessa

- Quali sono i vantaggi tecnici dell'utilizzo di un forno a tubo sotto vuoto per il vetro S53P4-NO2? Ottenere risultati amorfi al 100%

- Quali sono le principali industrie in cui vengono utilizzati i forni a tubi? Essenziale per la R&S di semiconduttori, batterie e materiali

- Qual è lo scopo di un forno a tubo diviso (a zona singola)? Ideale per un facile accesso e un riscaldamento uniforme

- Cosa contribuisce all'elevata efficienza di riscaldamento di un forno a tubo ad atmosfera controllata? Sblocca un riscaldamento rapido e stabile per il tuo laboratorio