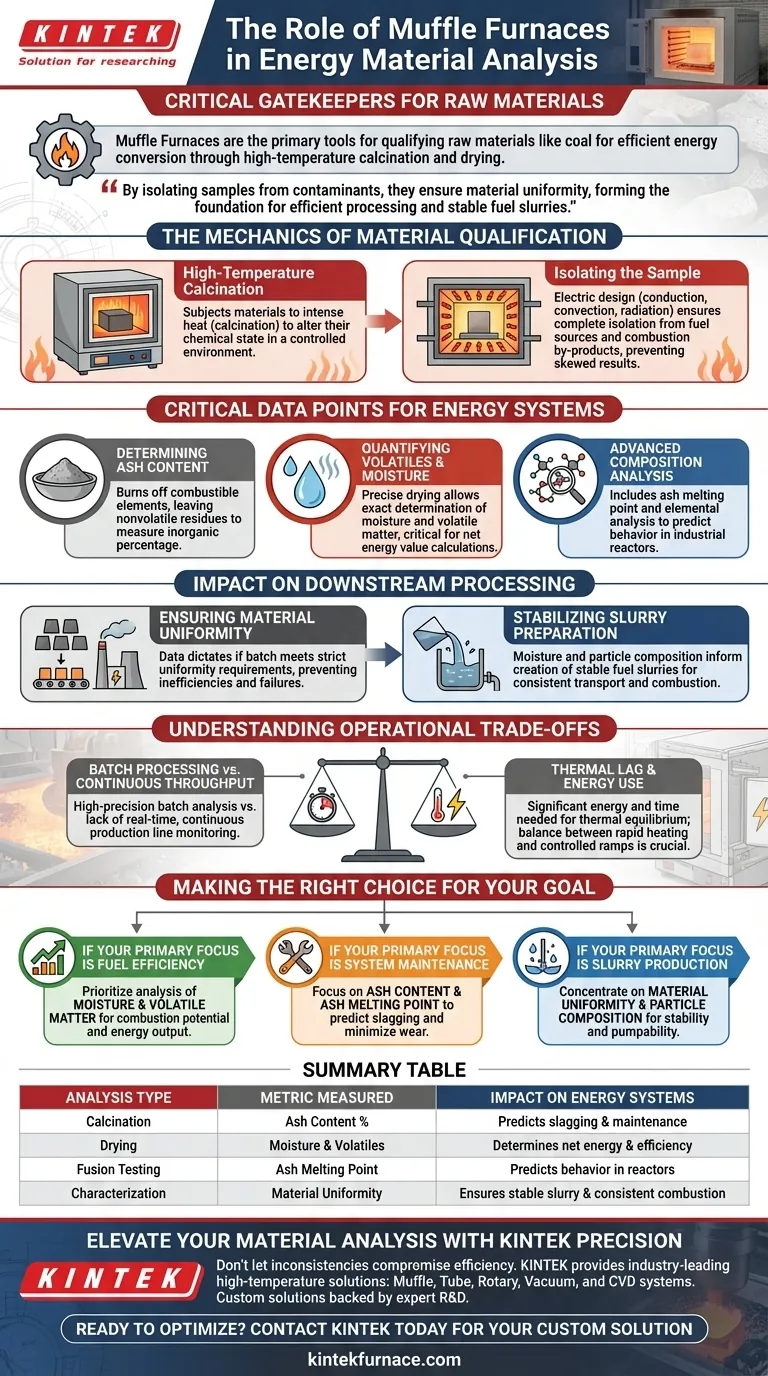

I forni a muffola fungono da critici guardiani nel settore energetico, funzionando come strumento primario per la qualifica fisica e chimica delle materie prime come il carbone. Attraverso la calcinazione e l'essiccazione controllata ad alta temperatura, questi dispositivi quantificano le proprietà essenziali—in particolare il contenuto di ceneri, la materia volatile e l'umidità—per determinare se un materiale è adatto a una conversione energetica efficiente.

Isolando i campioni da contaminanti esterni durante i test ad alta temperatura, i forni a muffola forniscono i dati necessari per garantire l'uniformità delle materie prime. Questa analisi preliminare è la base per un'efficiente lavorazione a valle e la creazione di fanghi di combustibile stabili.

La meccanica della qualifica dei materiali

Calcinazione ad alta temperatura

La funzione principale di un forno a muffola è sottoporre le materie prime a calore intenso per alterare il loro stato chimico. Questo processo, noto come calcinazione, comporta il riscaldamento del materiale solido ad alte temperature in un ambiente controllato.

Isolamento del campione

I moderni forni a muffola elettrici utilizzano conduzione, convezione o radiazione del corpo nero per raggiungere queste temperature. Fondamentalmente, questo design garantisce che il materiale sia completamente isolato dalle fonti di combustibile e dai sottoprodotti della combustione, come gas o ceneri volanti, assicurando che i risultati analitici non siano distorti da contaminanti esterni.

Punti dati critici per i sistemi energetici

Determinazione del contenuto di ceneri

Una delle principali metriche raccolte è il contenuto di ceneri del materiale. Bruciando gli elementi combustibili, il forno lascia residui non volatili, consentendo agli analisti di misurare la percentuale di materiale inorganico che rimane dopo la combustione.

Quantificazione di volatili e umidità

Il forno è anche in grado di operazioni di essiccazione precise. Ciò consente la determinazione esatta dei livelli di umidità e della materia volatile, che sono variabili critiche nel calcolo del valore energetico netto del combustibile grezzo.

Analisi avanzata della composizione

Oltre alla composizione di base, questi forni sono utilizzati per caratterizzazioni più complesse. Ciò include l'analisi del punto di fusione delle ceneri e l'analisi elementare, che aiutano a prevedere come si comporterà il combustibile all'interno di una caldaia o di un reattore industriale.

Impatto sulla lavorazione a valle

Garantire l'uniformità del materiale

I dati forniti dal forno a muffola determinano se un lotto di materia prima soddisfa i rigorosi requisiti di uniformità di un impianto energetico. Materie prime incoerenti possono portare a inefficienze o guasti meccanici in sistemi su larga scala.

Stabilizzazione della preparazione delle sospensioni

Per i sistemi che si basano su miscele di combustibili liquidi, questa analisi è vitale. Le misurazioni di umidità e composizione delle particelle informano direttamente la creazione di sospensioni stabili, garantendo che la miscela di combustibile rimanga coerente durante il trasporto e la combustione.

Comprensione dei compromessi operativi

Lavorazione a lotti vs. produttività continua

I forni a muffola sono progettati per analisi di laboratorio ad alta precisione, che operano intrinsecamente su base batch. Sebbene ciò fornisca dati esatti per campioni specifici, non offre un monitoraggio in tempo reale e continuo di una linea di produzione.

Ritardo termico e consumo energetico

Raggiungere le temperature estreme richieste per la fusione delle ceneri o la calcinazione richiede energia e tempo significativi per raggiungere l'equilibrio termico. Gli operatori devono bilanciare la necessità di un riscaldamento rapido con la necessità di rampe di temperatura controllate per evitare shock termici alla muffola ceramica o al campione stesso.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'utilità di un forno a muffola nel tuo flusso di lavoro di analisi, considera i tuoi specifici requisiti di dati.

- Se il tuo obiettivo principale è l'efficienza del carburante: Dai priorità all'analisi di umidità e materia volatile, poiché questi correlano direttamente al potenziale di combustione e alla produzione di energia della materia prima.

- Se il tuo obiettivo principale è la manutenzione del sistema: Concentrati sull'analisi del contenuto di ceneri e del punto di fusione delle ceneri per prevedere il potenziale di incrostazione e ridurre al minimo l'usura delle caldaie industriali.

- Se il tuo obiettivo principale è la produzione di sospensioni: Concentrati sull'uniformità del materiale e sulla composizione delle particelle, poiché questi fattori determinano la stabilità e la pompabilità della miscela di combustibile finale.

Un'analisi preliminare accurata è il modo più efficace per prevenire costose inefficienze nella produzione di energia su larga scala.

Tabella riassuntiva:

| Tipo di analisi | Metrica misurata | Impatto sui sistemi energetici |

|---|---|---|

| Calcinazione | Contenuto di ceneri % | Prevede le esigenze di incrostazione e manutenzione della caldaia |

| Essiccazione | Umidità e volatili | Determina il valore energetico netto e l'efficienza del carburante |

| Test di fusione | Punto di fusione delle ceneri | Prevede il comportamento del materiale nei reattori industriali |

| Caratterizzazione | Uniformità del materiale | Garantisce sospensioni di combustibile stabili e combustione coerente |

Migliora la tua analisi dei materiali con la precisione KINTEK

Non lasciare che le incongruenze delle materie prime compromettano l'efficienza della tua produzione energetica. KINTEK fornisce soluzioni ad alta temperatura leader del settore, tra cui sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti progettati per fornire i dati precisi richiesti dal tuo laboratorio. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, i nostri forni sono completamente personalizzabili per soddisfare le tue esigenze uniche di lavorazione termica.

Pronto a ottimizzare il tuo processo di qualifica del carburante?

Contatta KINTEK Oggi per Trovare la Tua Soluzione Personalizzata

Guida Visiva

Riferimenti

- Shiwei Yu, Mingjie Feng. Workflow Design and Operational Analysis of a Coal‐Based Multi‐Energy Combined Supply System for Electricity, Heating, Cooling, and Gas. DOI: 10.1002/ese3.70137

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sistemi opzionali sono disponibili per i forni a pozzo? Migliora il tuo processo termico con soluzioni personalizzate

- Quali garanzie e supporto sono forniti con il forno a muffola? Comprendere la copertura e le esclusioni

- Come viene imballato il forno a muffola per la spedizione? Garantire una consegna sicura per le vostre attrezzature da laboratorio

- Perché è necessario un forno a muffola ad alta temperatura per la calcinazione LLZO? Padroneggiare la purezza di fase negli elettroliti allo stato solido

- Quali proprietà dei materiali possono essere ottenute utilizzando un forno a camera? Sblocca durezza, resistenza migliorate e altro ancora

- Come i forni a resistenza a scatola facilitano il processo di rinvenimento per l'acciaio per molle 60Si2CrV temprato? Indurimento di precisione

- Qual è la funzione dei forni a scatola ad alta temperatura di laboratorio nel trattamento T6 dell'alluminio? Chiave per la resistenza del materiale

- Perché i forni a muffola sono importanti nel controllo qualità? Garantire l'integrità del prodotto con test termici controllati