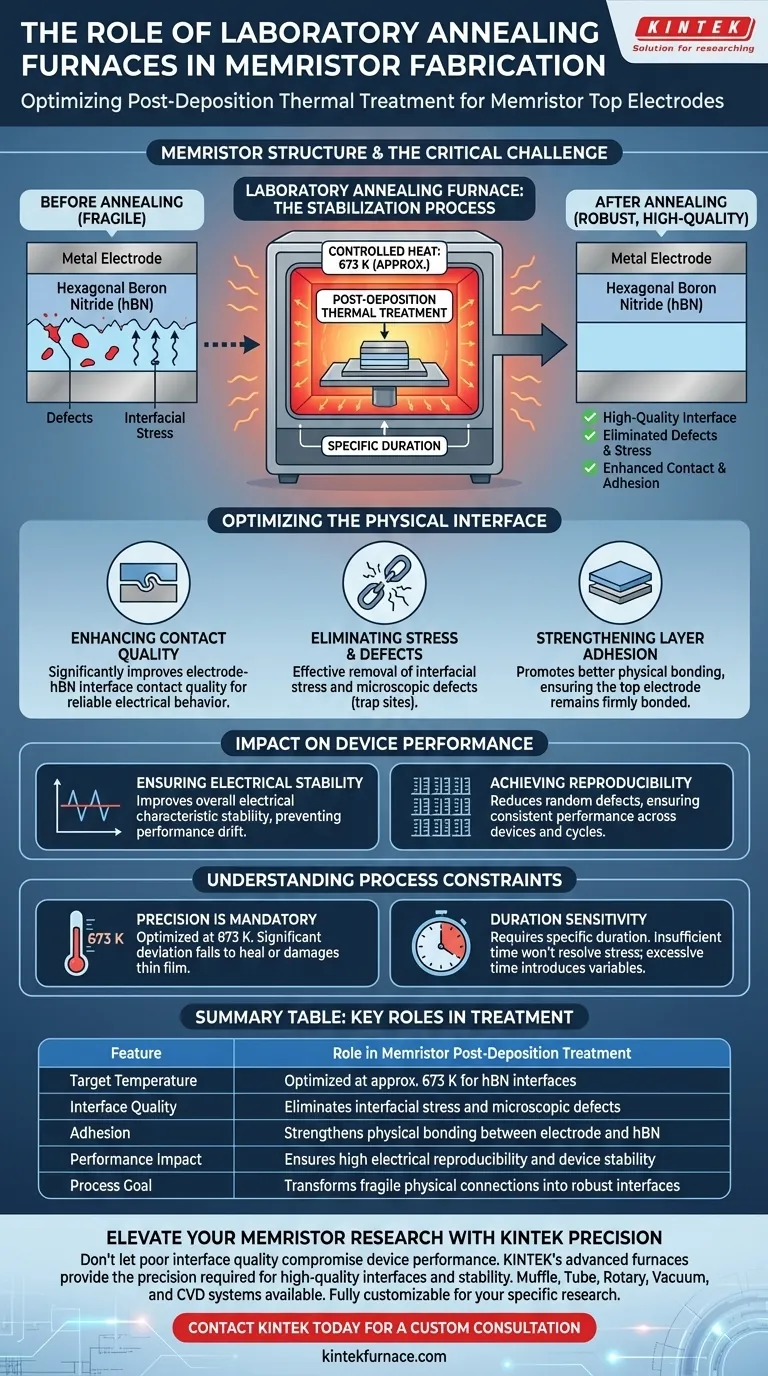

Il forno di ricottura da laboratorio svolge un ruolo critico di stabilizzazione nella fabbricazione degli elettrodi superiori dei memristori. La sua funzione principale durante il trattamento termico post-deposizione è quella di sottoporre il dispositivo a calore controllato—specificamente intorno a 673 K—per migliorare fondamentalmente l'interfaccia tra l'elettrodo metallico e il sottostante film sottile di nitruro di boro esagonale (hBN).

Il valore fondamentale di questo trattamento termico risiede nell'ingegneria delle interfacce. Eliminando difetti microscopici e stress, il processo di ricottura trasforma una connessione fisica fragile in un'interfaccia robusta e di alta qualità, garantendo che il dispositivo funzioni in modo affidabile.

Ottimizzazione dell'Interfaccia Fisica

Miglioramento della Qualità del Contatto

Il confine critico in questa specifica struttura di memristore è il punto in cui l'elettrodo metallico incontra il film sottile di nitruro di boro esagonale (hBN).

Il forno di ricottura riscalda questa giunzione per migliorare significativamente la qualità del contatto dell'interfaccia. Senza questo passaggio, la connessione fisica tra gli strati potrebbe rimanere scadente, portando a un comportamento elettrico erratico.

Eliminazione di Stress e Difetti

I processi di deposizione introducono spesso tensioni meccaniche e imperfezioni microscopiche al confine del materiale.

Il trattamento termico a 673 K elimina efficacemente questo stress interfacciale. Allo stesso tempo, lavora per rimuovere i difetti che potrebbero fungere da siti di intrappolamento o punti di guasto all'interno della struttura del dispositivo.

Rafforzamento dell'Adesione degli Strati

Oltre a correggere i difetti, il forno promuove un migliore legame fisico tra i materiali.

Questo processo migliora l'adesione interstrato, garantendo che l'elettrodo superiore rimanga saldamente legato allo strato di hBN durante il funzionamento.

Impatto sulle Prestazioni del Dispositivo

Garanzia di Stabilità Elettrica

I miglioramenti fisici dell'interfaccia hanno una correlazione diretta con le prestazioni elettriche.

Stabilizzando il punto di contatto, il processo di ricottura migliora la stabilità complessiva delle caratteristiche elettriche del memristore. Ciò previene la deriva delle prestazioni nel tempo.

Raggiungimento della Riproducibilità

Affinché un memristore sia valido, deve funzionare in modo coerente attraverso diversi cicli e dispositivi.

La riduzione dei difetti casuali e delle variabili di stress consente un'elevata riproducibilità. Ciò garantisce che il dispositivo cambi stato in modo prevedibile ogni volta che viene utilizzato.

Comprensione dei Vincoli del Processo

La Precisione è Obbligatoria

L'efficacia di questo trattamento si basa sul rigoroso rispetto dei parametri termici.

Il processo è ottimizzato a una temperatura specifica, in particolare 673 K. Deviare significativamente da questa temperatura potrebbe non indurre la necessaria guarigione dell'interfaccia o potrebbe danneggiare il film sottile.

Sensibilità alla Durata

Il calore deve essere applicato per una durata specifica per ottenere i risultati desiderati.

Un tempo insufficiente nel forno non risolverà completamente lo stress interfacciale. Al contrario, tempi di esposizione indefiniti o eccessivi introducono variabili non necessarie nel processo di fabbricazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia del trattamento termico post-deposizione, allinea i tuoi controlli di processo con i tuoi specifici obiettivi di affidabilità.

- Se il tuo obiettivo principale è la longevità del dispositivo: Dai priorità all'eliminazione dello stress interfacciale per prevenire la delaminazione fisica o il degrado nel tempo.

- Se il tuo obiettivo principale è la coerenza produttiva: Un controllo rigoroso del parametro di temperatura di 673 K è essenziale per garantire un'elevata riproducibilità delle caratteristiche elettriche in tutti i dispositivi.

Il forno di ricottura da laboratorio non è solo un elemento riscaldante; è uno strumento di precisione per bloccare l'integrità strutturale richiesta per memristori ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Ruolo nel Trattamento Post-Deposizione dei Memristori |

|---|---|

| Temperatura Obiettivo | Ottimizzata a circa 673 K per interfacce hBN |

| Qualità dell'Interfaccia | Elimina stress interfacciale e difetti microscopici |

| Adesione | Rafforza il legame fisico tra elettrodo e hBN |

| Impatto sulle Prestazioni | Garantisce elevata riproducibilità elettrica e stabilità del dispositivo |

| Obiettivo del Processo | Trasforma connessioni fisiche fragili in interfacce robuste |

Migliora la Tua Ricerca sui Memristori con la Precisione KINTEK

Non lasciare che una scarsa qualità dell'interfaccia comprometta le prestazioni del tuo dispositivo. I forni di ricottura da laboratorio avanzati di KINTEK forniscono la precisione termica necessaria per ottenere interfacce di alta qualità e stabilità elettrica riproducibile nella fabbricazione dei memristori.

Supportati da R&D e produzione esperti, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche temperature e atmosfere di ricerca. Sia che tu stia ottimizzando film sottili di hBN o sviluppando applicazioni di laboratorio ad alta temperatura di prossima generazione, le nostre soluzioni garantiscono che i tuoi materiali raggiungano la massima integrità strutturale.

Pronto a stabilizzare il tuo processo di trattamento termico? Contatta KINTEK oggi stesso per una consulenza personalizzata!

Guida Visiva

Riferimenti

- Sibo Wang, Zhanguo Chen. Transfer-Free Analog and Digital Flexible Memristors Based on Boron Nitride Films. DOI: 10.3390/nano14040327

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali tipi di processi di trattamento termico richiedono atmosfere controllate? Essenziali per la protezione e la modifica delle superfici

- Perché è necessario un ambiente controllato di ossigeno per le polveri di leghe ad alta entropia? Padroneggia l'ossidazione e la purezza di fase delle HEA

- Quali tipi di processi di trattamento termico beneficiano di un forno ad atmosfera controllata? Migliora le proprietà dei materiali con precisione

- Qual è l'atmosfera di un forno per il trattamento termico? Padroneggia la chiave per proprietà metalliche superiori

- Quali misure di sicurezza sono fondamentali per il funzionamento dei forni a atmosfera controllata? Garantire la prevenzione delle esplosioni e la sicurezza dell'operatore

- Cosa rende i forni ad atmosfera di tipo a scatola facili da usare in termini di funzionamento e manutenzione? Scopri Soluzioni di Riscaldamento da Laboratorio Facili e Sicure

- Quali sono le caratteristiche chiave di un forno a muffola? Sblocca un controllo atmosferico preciso per processi avanzati

- Perché un'atmosfera di argon ad alta purezza è fondamentale per il successo dei test elettrochimici su sali fusi? Guida esperta