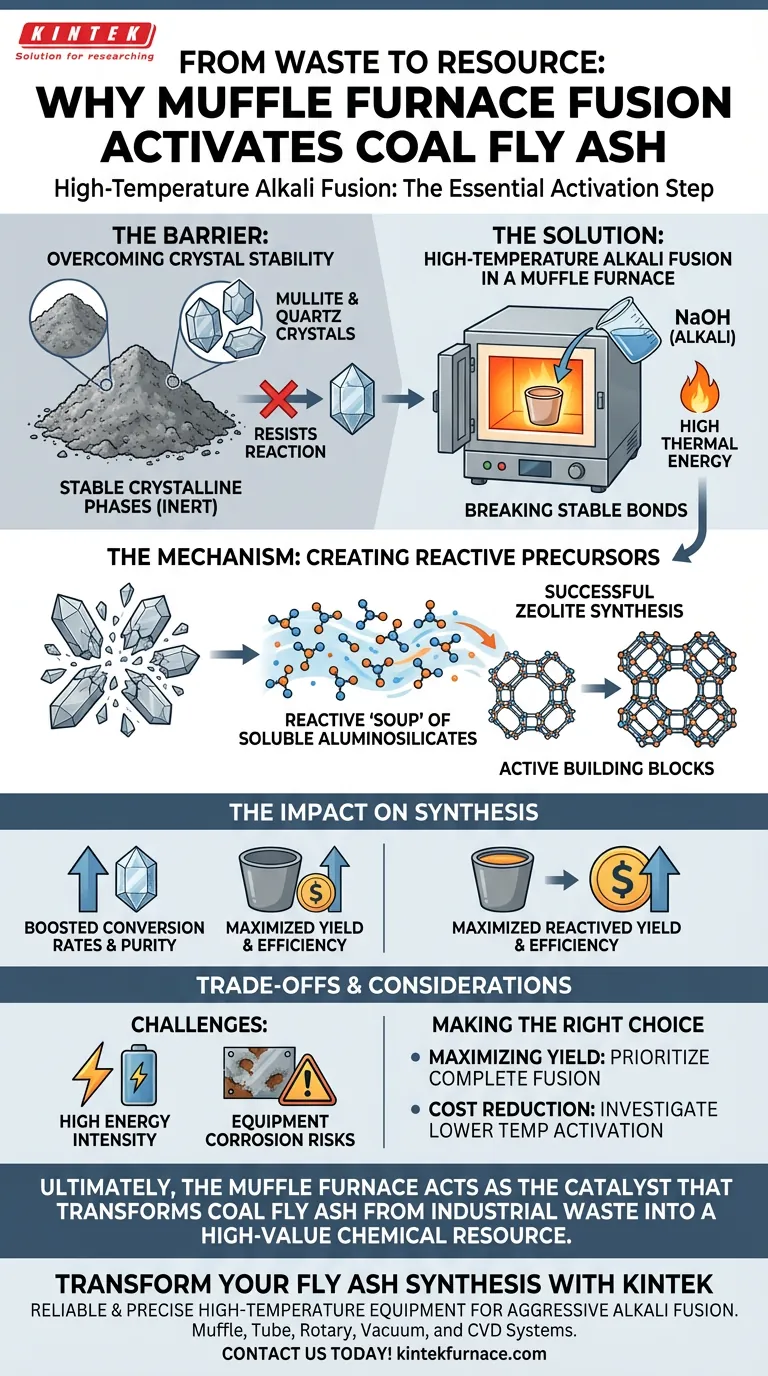

La fusione alcalina ad alta temperatura è il passaggio di "attivazione" essenziale richiesto per sbloccare il potenziale chimico delle ceneri volanti di carbone. Sottoponendo le ceneri a un'elevata energia termica in un forno a muffola insieme all'idrossido di sodio, si rompono fisicamente le fasi cristalline chimicamente stabili, in particolare mullite e quarzo, che altrimenti resisterebbero alla reazione. Questa trasformazione converte i minerali inerti in sali di alluminosilicato attivi e solubili, creando il materiale di partenza necessario per una sintesi di zeoliti di successo.

Il concetto chiave Le ceneri volanti di carbone sono naturalmente composte da strutture cristalline rigide e non reattive che non possono formare facilmente zeoliti. La fusione alcalina in un forno a muffola fornisce l'intensa energia termica necessaria per frantumare queste strutture, convertendole in una "zuppa" reattiva di alluminosilicati che migliora significativamente il tasso di conversione nelle fasi di sintesi successive.

La barriera: superare la stabilità cristallina

La natura inerte delle ceneri volanti

Le ceneri volanti di carbone sono composte in gran parte da mullite e quarzo. Queste sono fasi cristalline stabili con forti legami chimici che resistono alla decomposizione in condizioni standard. Senza un intervento aggressivo, rimangono chimicamente inerti.

La necessità di forza termica

La semplice miscelazione o i trattamenti a bassa temperatura sono insufficienti per interrompere questi legami. Il forno a muffola fornisce un ambiente coerente e ad alta energia necessario per superare la barriera di energia di attivazione di questi cristalli stabili.

Il meccanismo: come funziona la fusione

Rottura dei legami chimici

Quando miscelato con idrossido di sodio (NaOH) e riscaldato nel forno a muffola (spesso intorno ai 200 °C o superiore a seconda del protocollo specifico), avviene una reazione di fusione. L'energia termica rompe letteralmente i legami chimici che tengono insieme i reticoli di mullite e quarzo.

Creazione di precursori solubili

Man mano che i legami si rompono, le specie di silicio e alluminio vengono rilasciate dalle loro strutture rigide. Reagiscono con l'alcali per formare sali di alluminosilicato solubili. Questi sali sono i blocchi di costruzione attivi necessari per far crescere la struttura cristallina della zeolite.

L'impatto sulla sintesi

Aumento dei tassi di conversione

L'obiettivo principale di questo pretrattamento è l'efficienza. Convertendo i minerali solidi e insolubili in sali solubili prima della fase idrotermale, si garantisce che la massima quantità di materiale sia disponibile per la reazione.

Garantire purezza e resa

Questo processo migliora significativamente il tasso di conversione. Senza questo passaggio, una grande parte delle ceneri volanti rimarrebbe come rifiuto non reagito, portando a rese inferiori e purezza inferiore nel prodotto finale di zeolite.

Comprendere i compromessi

Intensità energetica

Sebbene efficace, la fusione alcalina è un processo ad alta intensità energetica. Mantenere le alte temperature richieste per la rottura dei legami in un forno a muffola aumenta il costo operativo complessivo e l'impronta di carbonio del processo di sintesi.

Rischi di corrosione delle attrezzature

La combinazione di calore elevato e alcali forti (come l'idrossido di sodio) è altamente corrosiva. Questo ambiente può degradare crogioli e rivestimenti del forno nel tempo, richiedendo un'attenta selezione dei materiali e protocolli di manutenzione.

Fare la scelta giusta per il tuo obiettivo

Per determinare quanto aggressivamente applicare questo trattamento, considera i requisiti specifici del tuo progetto:

- Se il tuo obiettivo principale è massimizzare la resa: Dai priorità a un passaggio di fusione completo per convertire completamente tutto il quarzo e la mullite in alluminosilicati attivi, garantendo il più alto tasso di conversione possibile.

- Se il tuo obiettivo principale è la riduzione dei costi: Indaga se un'attivazione a temperatura più bassa (sub-fusione) è sufficiente per la tua specifica zeolite target, riconoscendo che ceneri non reagite potrebbero rimanere nel prodotto finale.

In definitiva, il forno a muffola agisce come catalizzatore che trasforma le ceneri volanti di carbone da rifiuto industriale a risorsa chimica di alto valore.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Obiettivo principale | Rompere i legami cristallini stabili in mullite e quarzo |

| Meccanismo chiave | Fusione termica ad alta energia con NaOH per formare alluminosilicati solubili |

| Attrezzatura utilizzata | Forno a muffola ad alta temperatura |

| Beneficio principale | Aumento significativo dei tassi di conversione e della purezza della zeolite |

| Sfide chiave | Elevato consumo energetico e potenziale corrosione delle attrezzature |

Trasforma la tua sintesi di ceneri volanti con KINTEK

Per ottenere l'intensa energia termica necessaria per scomporre la mullite e il quarzo stabili, hai bisogno di attrezzature ad alta temperatura affidabili e precise. Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di sintesi di zeoliti.

Sia che tu miri a massimizzare la resa o a ottimizzare l'efficienza energetica, i nostri forni da laboratorio forniscono il riscaldamento uniforme e la durata essenziali per trattamenti aggressivi di fusione alcalina. Contattaci oggi per trovare la soluzione di forno perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Aryandson da Silva, Sibele B. C. Pergher. Synthesis and Cation Exchange of LTA Zeolites Synthesized from Different Silicon Sources Applied in CO2 Adsorption. DOI: 10.3390/coatings14060680

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come funziona un forno a resistenza per film di nanocellulosa? Padroneggiare la fase di stabilizzazione per film migliori

- Come un forno a muffola da laboratorio facilita l'attivazione della zeolite ZMQ-1? Sblocca i canali porosi ad anello 28

- A cosa serve un forno a scatola? Ottieni una lavorazione termica precisa per i tuoi materiali

- Come contribuisce un forno a scatola ad alta temperatura all'accuratezza degli esperimenti di cinetica di ossidazione? Ottenere precisione

- Quali applicazioni industriali utilizzano i forni a muffola? Essenziali per processi puliti ad alta temperatura

- In che modo l'atmosfera del forno contribuisce alla funzione di un forno a muffola? Sblocca la precisione nella lavorazione dei materiali

- Quali condizioni sperimentali fornisce un forno a muffola programmabile per i rivestimenti ignifughi? Precisione di laboratorio

- Quali sono le differenze nell'isolamento tra forni a muffola e forni da essiccazione? Approfondimenti chiave sulla progettazione per il tuo laboratorio