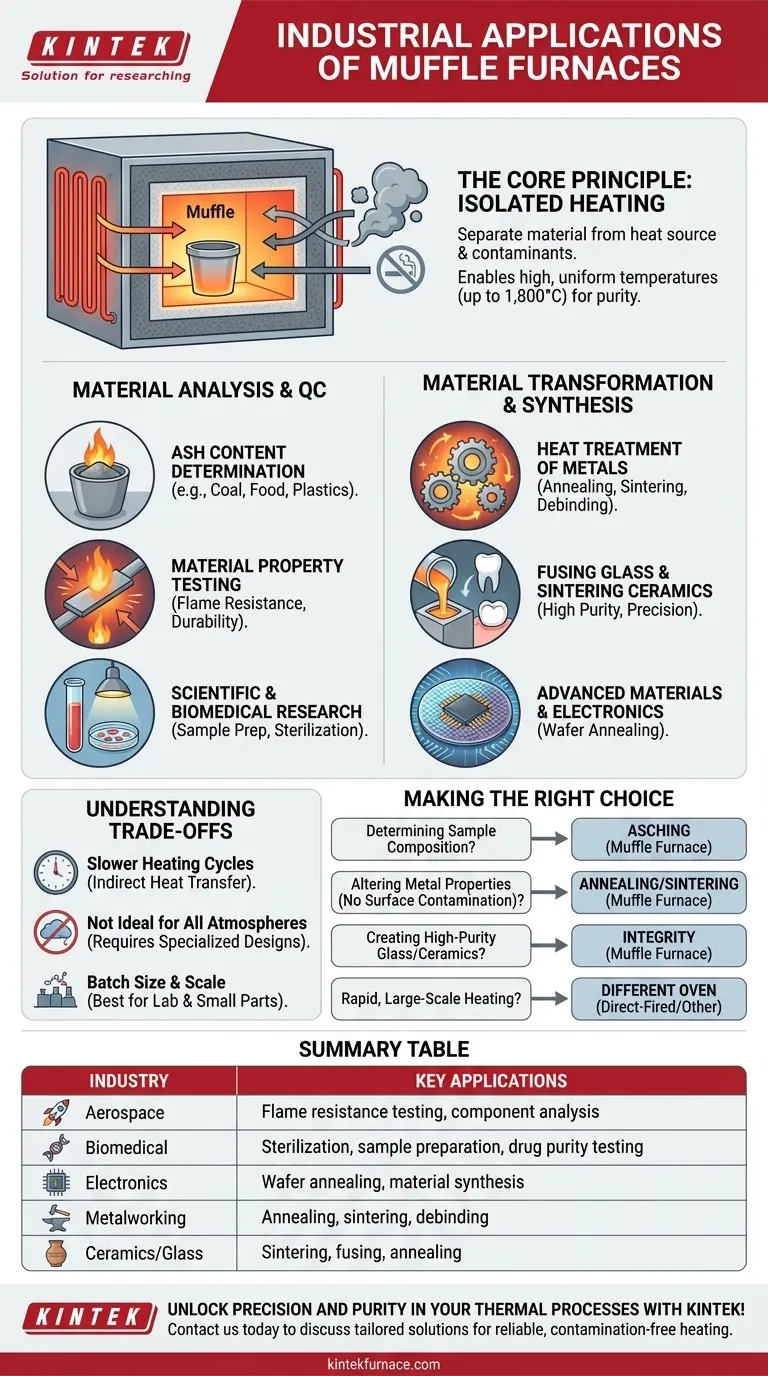

Dai componenti aerospaziali alla ricerca farmaceutica, i forni a muffola sono utilizzati in una vasta gamma di settori per applicazioni che richiedono calore elevato in un ambiente privo di contaminazione. Le loro funzioni principali sono l'analisi dei materiali (come la determinazione del contenuto di ceneri), la trasformazione dei materiali (come il trattamento termico dei metalli) e la sintesi (come la fusione del vetro o la sinterizzazione delle ceramiche). Settori diversi come la lavorazione dei metalli, il biomedico, il tessile e l'elettronica si affidano ad essi per processi termici precisi.

Il valore fondamentale di un forno a muffola risiede nel suo design: isola il materiale riscaldato dalla fonte di calore e da eventuali sottoprodotti della combustione. Ciò consente temperature estremamente elevate e uniformi senza compromettere la purezza chimica o l'integrità del campione, rendendolo essenziale sia per analisi sensibili che per la produzione avanzata.

Il principio fondamentale: perché una "muffola"?

Un forno a muffola non è definito dalla sua fonte di calore ma dalla sua struttura interna. Comprendere questo design è fondamentale per comprenderne le applicazioni.

Isolare il materiale dai contaminanti

Il termine "muffola" si riferisce alla camera interna isolata che separa il pezzo da lavorare dagli elementi riscaldanti e dall'esterno del forno.

Nei forni tradizionali alimentati a combustibile, i sottoprodotti della combustione come fuliggine o gas possono interagire direttamente e contaminare il materiale. Un forno a muffola, in particolare uno elettrico moderno, evita completamente questo problema.

Gli elementi riscaldanti scaldano la camera della muffola, che poi trasferisce calore al campione tramite conduzione, convezione e radiazione di corpo nero, assicurando un processo pulito.

Raggiungere temperature elevate e uniformi

I moderni forni elettrici a muffola possono raggiungere temperature precise e stabili, spesso fino a 1.800°C (3.272°F).

Questa capacità consente processi metallurgici e ceramici sofisticati impossibili nei forni standard, fornendo un ambiente controllato per trasformazioni chimiche e fisiche complesse.

Applicazione chiave n. 1: Analisi dei materiali e controllo qualità

Uno degli usi più comuni per un forno a muffola è testare di cosa è fatto un materiale. Ciò è fondamentale per il controllo qualità, la ricerca e la conformità normativa.

Determinazione del contenuto di ceneri

Questa è una tecnica analitica fondamentale. Un campione (come carbone, cibo, plastica o tessuti) viene riscaldato ad alta temperatura per bruciare completamente tutti i suoi componenti organici.

Il residuo inorganico non combustibile che rimane è chiamato cenere. La pesatura di queste ceneri consente agli analisti di determinare la composizione e la qualità del materiale originale.

Test delle proprietà dei materiali

Le industrie utilizzano forni a muffola per testare come i materiali si comportano a temperature estreme.

Gli esempi includono il test di resistenza alla fiamma per componenti aerospaziali e automobilistici, la valutazione della durabilità di vernici e rivestimenti e la misurazione della resistenza delle plastiche dopo stress termico.

Ricerca scientifica e biomedica

Nei laboratori di ricerca, i forni a muffola sono strumenti essenziali per la preparazione dei campioni. Ciò può includere la rimozione di materia organica per isolare composti specifici o la preparazione di campioni per ulteriori analisi.

Nei campi biomedico e farmaceutico, sono utilizzati per sterilizzare strumenti e testare la purezza dei componenti dei farmaci.

Applicazione chiave n. 2: Trasformazione dei materiali e sintesi

Oltre all'analisi, i forni a muffola sono utilizzati per modificare fondamentalmente le proprietà fisiche di un materiale o per creare materiali completamente nuovi.

Trattamento termico dei metalli

In metallurgia, il trattamento termico viene utilizzato per modificare la resistenza, la durezza e la duttilità di un metallo.

I processi comuni includono la ricottura (ammorbidimento del metallo per renderlo più lavorabile), la sinterizzazione (fusione di polvere metallica in una massa solida al di sotto del suo punto di fusione) e la sbiancatura/rimozione del legante (rimozione del materiale legante nello stampaggio a iniezione di metallo).

Fusione del vetro e sinterizzazione delle ceramiche

L'ambiente pulito e ad alta temperatura è perfetto per creare vetro ad alta purezza e ceramiche avanzate.

Le applicazioni vanno dalla creazione di vetreria fine e la sua ricottura per la resistenza alla sinterizzazione di ceramiche dentali per corone e ponti, dove sia la precisione che la biocompatibilità sono essenziali.

Materiali avanzati ed elettronica

Nell'industria dei semiconduttori, i forni a muffola sono utilizzati per processi come la ricottura dei wafer, che aiuta a riparare i danni al reticolo cristallino dei wafer di silicio durante la produzione.

Comprendere i compromessi

Sebbene incredibilmente versatili, un forno a muffola non è sempre lo strumento giusto per ogni lavoro di riscaldamento. Il suo design specifico crea determinate limitazioni.

Cicli di riscaldamento più lenti

Poiché il calore viene trasferito indirettamente al campione attraverso la camera della muffola, i cicli di riscaldamento e raffreddamento possono essere più lenti rispetto ai forni a fiamma diretta dove le fiamme colpiscono direttamente il materiale.

Non ideale per tutte le atmosfere

Un forno a muffola standard fornisce un'atmosfera pulita, ambiente. La creazione di un'atmosfera specifica reattiva, inerte o sottovuoto richiede progetti di forni più specializzati e costosi, come un forno a tubo o sottovuoto.

Dimensioni e scala del lotto

I forni a muffola sono ideali per lavori su scala di laboratorio, lotti di controllo qualità e la creazione di pezzi più piccoli e di alto valore (come le corone dentali). Generalmente non sono utilizzati per processi industriali massicci come la fusione di tonnellate di acciaio, dove forni a fiamma diretta più grandi sono più efficienti.

Fare la scelta giusta per il tuo obiettivo

La selezione dell'attrezzatura per il trattamento termico corretta dipende interamente dalla tua esigenza di purezza, precisione e scala.

- Se il tuo obiettivo principale è determinare la composizione di un campione (cenerizzazione): Un forno a muffola è lo standard industriale per la sua capacità di bruciare in modo pulito e completo la materia organica.

- Se il tuo obiettivo principale è alterare le proprietà di un metallo senza contaminazione superficiale: Un forno a muffola fornisce l'ambiente pulito e ad alta temperatura essenziale per processi come la ricottura e la sinterizzazione.

- Se il tuo obiettivo principale è creare vetro o pezzi ceramici ad alta purezza: L'isolamento del forno dai sottoprodotti del combustibile assicura l'integrità chimica e la qualità del prodotto finale.

- Se il tuo obiettivo principale è il riscaldamento rapido su larga scala di materiali non sensibili: Un forno a fiamma diretta o un altro tipo di forno industriale potrebbe essere una scelta più economica e veloce.

In definitiva, scegliere un forno a muffola è una decisione per dare priorità alla purezza del materiale e alla precisione termica sopra ogni altra cosa.

Tabella riassuntiva:

| Settore | Applicazioni principali |

|---|---|

| Aerospaziale | Test di resistenza alla fiamma, analisi dei componenti |

| Biomedico | Sterilizzazione, preparazione dei campioni, test di purezza dei farmaci |

| Elettronica | Ricottura dei wafer, sintesi dei materiali |

| Lavorazione dei metalli | Ricottura, sinterizzazione, sbiancatura/rimozione del legante |

| Ceramica/Vetro | Sinterizzazione, fusione, ricottura |

| Tessile/Plastica | Determinazione del contenuto di ceneri, test delle proprietà termiche |

Sblocca precisione e purezza nei tuoi processi termici con KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata da una solida capacità di personalizzazione approfondita per soddisfare precisamente le vostre esigenze sperimentali uniche. Che siate nel settore aerospaziale, biomedico, elettronico o in altri settori, KINTEK fornisce un riscaldamento affidabile e privo di contaminazioni per l'analisi, la trasformazione e la sintesi dei materiali. Contattaci oggi stesso per discutere di come le nostre soluzioni su misura possono migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Come i processi di sinterizzazione ripetuta e gli stampi di sinterizzazione specializzati affrontano le sfide tecniche della produzione di componenti sovradimensionati per rotori di volano? Espandi Scala e Integrità

- Qual è il ruolo primario di un forno a muffola nel processo di ricottura delle leghe AlCrTiVNbx? Migliorare la resistenza della lega

- Come funziona un reattore in acciaio inossidabile all'interno di un forno a muffola per la conversione di PET in grafene? Master Carbon Synthesis

- Perché viene utilizzato un forno a muffola per determinare il contenuto di ceneri del biochar? Padroneggia l'analisi della purezza del tuo materiale

- Quale ruolo svolge un forno a muffola nella conversione di S-1@TiO2? Ottenere la calcinazione di precisione delle nanostrutture sferiche