In sostanza, i forni a atmosfera offrono tre vantaggi distinti: elevata efficienza energetica, significativa riduzione dei costi e controllo superiore sulle proprietà dei materiali. Introducendo un ambiente gassoso controllato con precisione durante il trattamento termico, questi forni prevengono reazioni chimiche indesiderate come l'ossidazione e consentono modifiche superficiali specifiche impossibili nei sistemi ad aria aperta.

Un forno a atmosfera non serve solo a riscaldare; è uno strumento di ingegneria chimica ad alte temperature. Il suo valore principale risiede nella creazione di un ambiente controllato, reattivo o inerte che protegge il pezzo e ne modifica attivamente la chimica superficiale per prestazioni migliorate.

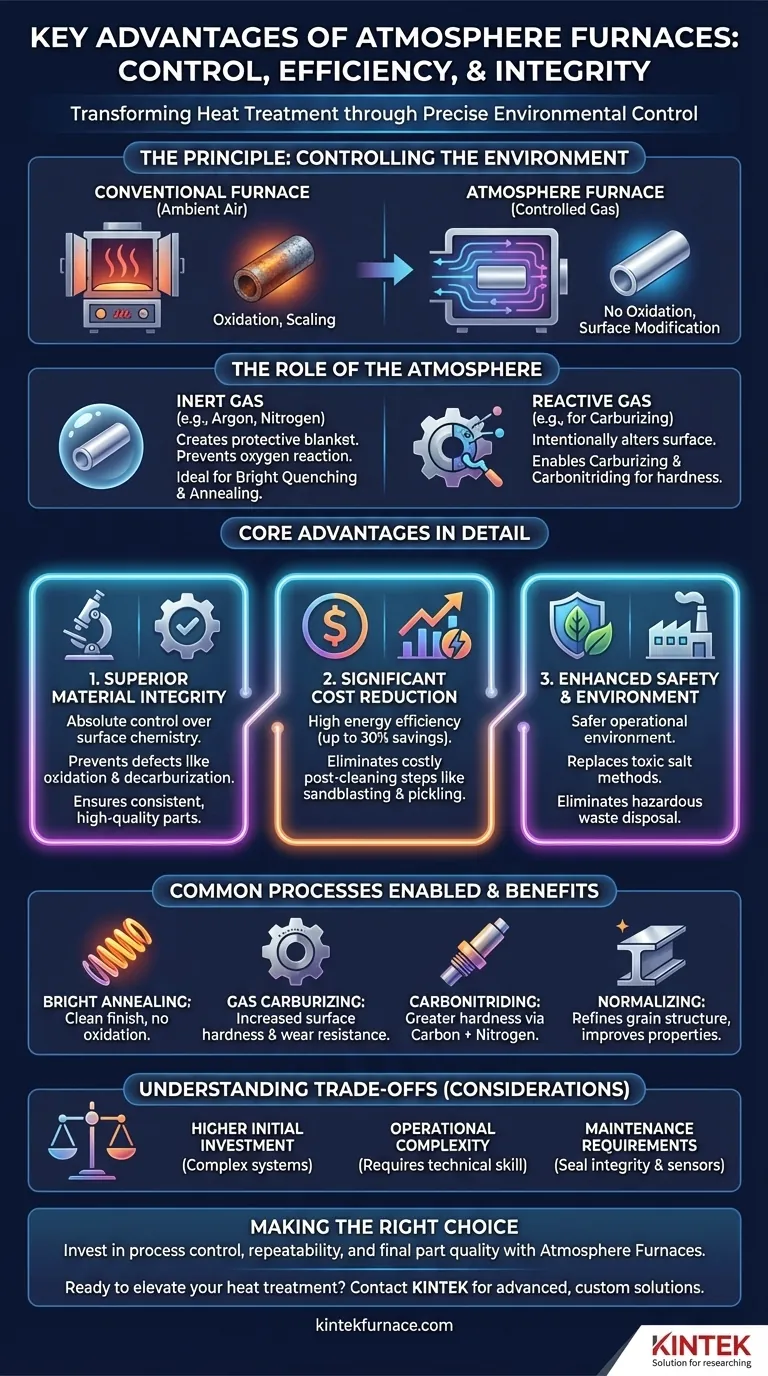

Il Principio: Controllare l'Ambiente

Oltre il Semplice Riscaldamento

Un forno convenzionale riscalda un materiale in aria ambiente. Un forno a atmosfera fa un passo in più, prima rimuovendo l'aria e poi introducendo una miscela di gas specifica, preparata artificialmente.

Questa "atmosfera" è la chiave. Trasforma il forno da un semplice forno a una camera di processo altamente controllata dove sia la temperatura che la chimica sono gestite con precisione.

Il Ruolo dell'Atmosfera

La composizione del gas è adattata al risultato desiderato. Un gas inerte, come argon o azoto, viene utilizzato per creare una barriera protettiva. Questo impedisce all'ossigeno e all'umidità di reagire con la superficie metallica calda.

In alternativa, viene utilizzata una miscela di gas reattivo per alterare intenzionalmente la superficie del pezzo. Ciò consente processi metallurgici sofisticati che modificano le proprietà fondamentali del materiale.

Processi Comuni Abilitati

Questo livello di controllo sblocca una gamma di applicazioni critiche di trattamento termico. Queste includono:

- Tempra e Ricottura "Bright" (Luminosa): Riscaldamento e raffreddamento dei pezzi senza alcuna ossidazione superficiale, con conseguente finitura pulita e "brillante" che non richiede pulizia secondaria.

- Carburazione Gassosa: Introduzione di carbonio nella superficie dell'acciaio per aumentarne la durezza e la resistenza all'usura.

- Carbonitrurazione: Aggiunta di carbonio e azoto alla superficie per una durezza ancora maggiore.

- Normalizzazione: Raffinazione della struttura granulare di un metallo per migliorarne le proprietà meccaniche in un ambiente protetto.

I Vantaggi Fondamentali in Dettaglio

Vantaggio 1: Integrità Superiore del Materiale

Il beneficio principale è il controllo assoluto sulla chimica superficiale del materiale. Ciò previene difetti comuni del trattamento termico come l'ossidazione (formazione di scaglie) e la decarburazione (perdita di carbonio superficiale).

Il risultato è un prodotto di qualità superiore e più costante. I pezzi escono dal forno con le proprietà superficiali esatte previste, eliminando sprechi di materiale e variabilità.

Vantaggio 2: Significativa Riduzione dei Costi

Sebbene l'investimento iniziale possa essere più elevato, i forni a atmosfera riducono i costi operativi in due modi principali.

In primo luogo, sono altamente efficienti dal punto di vista energetico, con una ritenzione del calore ottimizzata che porta a un risparmio energetico fino al 30% rispetto ai metodi più vecchi.

In secondo luogo, producendo pezzi puliti e finiti, eliminano la necessità di operazioni secondarie costose e ad alta intensità di manodopera come la sabbiatura, la decapaggio o la lavorazione meccanica per rimuovere le scaglie.

Vantaggio 3: Miglioramento della Sicurezza Ambientale e dell'Operatore

I forni a atmosfera forniscono un ambiente operativo molto più sicuro e pulito. Sostituiscono i metodi di trattamento termico obsoleti che si basavano su materiali tossici come i sali di cianuro.

Ciò elimina i rischi significativi legati alla manipolazione di sostanze tossiche e l'onere ambientale dello smaltimento di sali e attrezzature contaminate.

Comprendere i Compromessi

Investimento Iniziale Più Elevato

I forni a atmosfera sono più complessi delle loro controparti convenzionali a base d'aria. I sistemi necessari per controllare il flusso di gas, garantire la tenuta ermetica del forno e monitorare l'atmosfera aumentano il costo iniziale del capitale.

Complessità Operativa

L'utilizzo di un forno a atmosfera richiede un livello tecnico superiore. Il personale deve gestire le forniture di gas, comprendere i protocolli di sicurezza per i gas infiammabili o asfissianti e programmare correttamente i controllori di processo per ottenere risultati coerenti.

Esigenze di Manutenzione

L'integrità del forno è fondamentale. Guarnizioni, sigilli e sensori di controllo dell'atmosfera richiedono una manutenzione diligente e preventiva per prevenire perdite. Una perdita può compromettere il processo, rovinare un lotto di pezzi e creare rischi per la sicurezza.

Fare la Scelta Giusta per il Tuo Processo

La scelta di un forno richiede una chiara comprensione dei tuoi obiettivi tecnici e commerciali. La decisione di investire nel controllo dell'atmosfera dipende interamente dal risultato richiesto.

- Se il tuo obiettivo principale è la finitura superficiale e l'integrità del materiale: il controllo dell'atmosfera è imprescindibile per prevenire l'ossidazione e ottenere pezzi brillanti e puliti direttamente dal forno.

- Se devi eseguire modifiche superficiali specifiche: processi come la carburazione o la nitrurazione richiedono fondamentalmente un'atmosfera di gas reattivo che solo questi forni possono fornire.

- Se il tuo processo è semplice e il costo è il motore principale: un forno ad aria convenzionale potrebbe essere sufficiente, a condizione che l'ossidazione superficiale e la pulizia successiva siano accettabili per la tua applicazione.

- Se sei preoccupato per le normative ambientali e la sicurezza: un forno a atmosfera elimina i pericoli e i costi di smaltimento associati ai metodi di trattamento termico più vecchi a base di sali.

In definitiva, scegliere un forno a atmosfera è un investimento nel controllo del processo, nella ripetibilità e nella qualità finale del pezzo.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Integrità Superiore del Materiale | Previene ossidazione e decarburazione per pezzi coerenti e di alta qualità |

| Significativa Riduzione dei Costi | Risparmia fino al 30% di energia ed elimina i processi di pulizia secondari |

| Sicurezza Migliorata | Sostituisce i metodi tossici, riducendo i rischi per l'ambiente e per gli operatori |

Pronto a elevare i tuoi processi di trattamento termico? Noi di KINTEK sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, personalizzate in base alle tue esigenze. La nostra linea di prodotti include forni a atmosfera, forni a muffola, forni a tubo, forni rotativi, forni a vuoto e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare con precisione i tuoi requisiti sperimentali unici. Contattaci oggi per discutere come i nostri forni possono migliorare l'efficienza del tuo laboratorio, ridurre i costi e garantire risultati materiali superiori!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Quali sono i due principali tipi di forni ad atmosfera e le loro caratteristiche? Scegli il forno giusto per il tuo laboratorio

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora