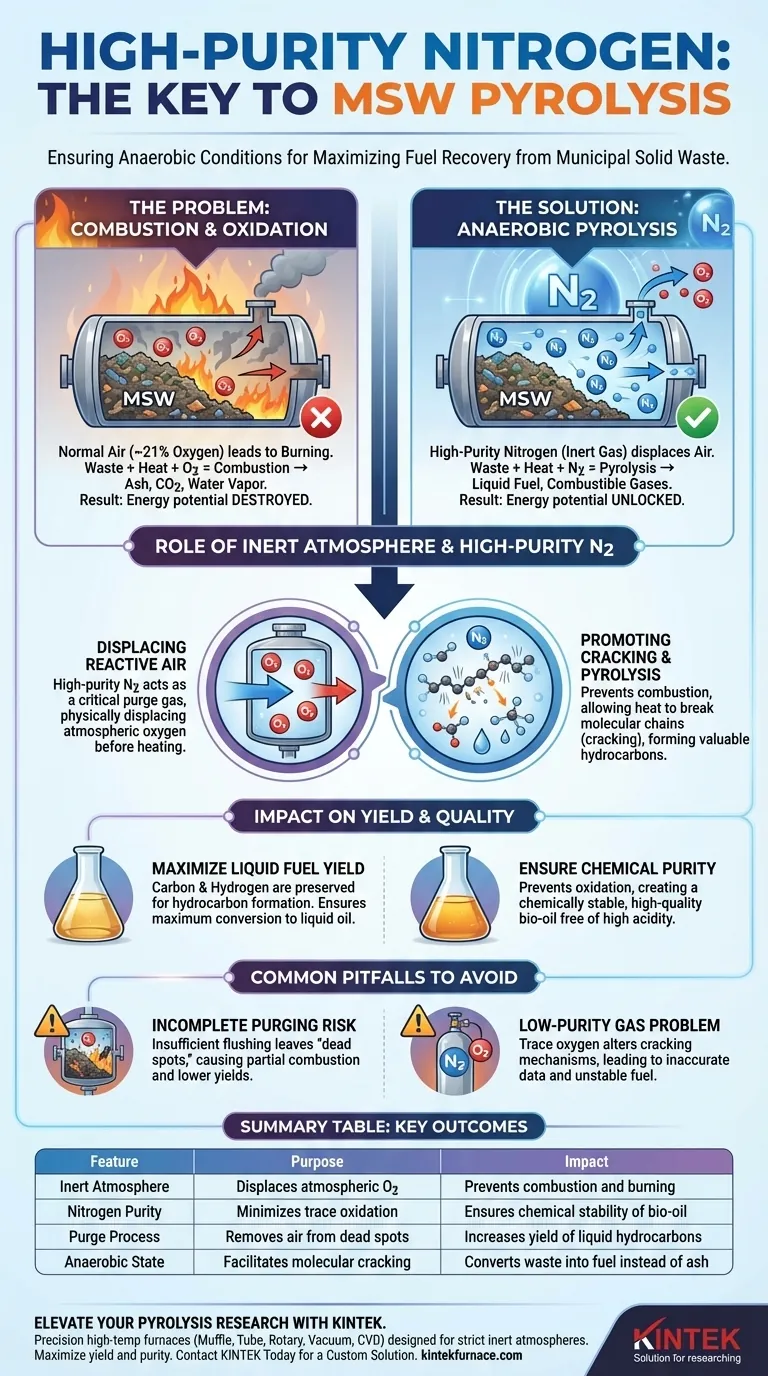

L'azoto ad alta purezza agisce come un gas di spurgo critico per stabilire un ambiente rigorosamente anaerobico. Prima che avvenga qualsiasi riscaldamento, l'azoto viene introdotto per spostare fisicamente l'aria all'interno del reattore. Ciò garantisce che, quando le temperature aumentano, non ci sia ossigeno disponibile per reagire con i Rifiuti Solidi Urbani (RSU).

L'obiettivo fondamentale dell'uso dell'azoto è forzare il sistema in uno stato di pirolisi (decomposizione termica) piuttosto che di combustione (bruciatura). Senza questa atmosfera inerte, i rifiuti brucerebbero semplicemente, distruggendo il potenziale di recupero del combustibile e producendo ceneri indesiderate e anidride carbonica.

Il Ruolo dell'Atmosfera Inerte

Spostamento dell'Aria Reattiva

L'aria atmosferica normale contiene circa il 21% di ossigeno. Se questo ossigeno rimane nel reattore durante la fase di riscaldamento, reagirà chimicamente con il materiale organico nei RSU.

Stabilire Condizioni Anaerobiche

L'azoto viene utilizzato perché è un gas inerte, il che significa che non reagisce chimicamente con il materiale di scarto in queste condizioni. Inondando il sistema con azoto ad alta purezza, si crea efficacemente una "copertura" che isola i rifiuti dall'ossidazione.

Controllo della Reazione Chimica

Prevenire la Combustione

La presenza di ossigeno ad alte temperature innesca la combustione. Questo processo rilascia energia ma consuma gli atomi di carbonio e idrogeno necessari per creare il combustibile, convertendoli invece in CO2 e vapore acqueo.

Promuovere il Cracking e la Pirolisi

Quando l'ossigeno viene rimosso, l'energia termica non può causare la combustione. Invece, l'energia fa vibrare e rompere le lunghe catene molecolari all'interno dei rifiuti.

Questo processo, noto come cracking, crea molecole più piccole e preziose. Queste molecole si condensano in combustibile liquido e gas combustibili, che è l'obiettivo primario della pirolisi.

Impatto sulla Resa e sulla Qualità

Massimizzare la Resa di Combustibile Liquido

Poiché il carbonio e l'idrogeno non vengono consumati dal fuoco, rimangono disponibili per formare idrocarburi. L'azoto ad alta purezza garantisce la massima conversione possibile di rifiuti solidi in olio liquido.

Garantire la Purezza Chimica

Se si verifica ossidazione, la composizione chimica del bio-olio risultante cambia, spesso con elevata acidità o instabilità. Un ambiente privo di ossigeno mantiene la qualità chimica del combustibile.

Errori Comuni da Evitare

Il Rischio di Spurgo Incompleto

Introdurre semplicemente azoto non è sufficiente; il volume deve essere sufficiente per spurgare completamente i "punti morti" nel reattore. La mancata rimozione di tutta l'aria comporta una combustione parziale, che si manifesta come materiale carbonizzato e rese liquide inferiori.

Il Problema del Gas a Bassa Purezza

L'utilizzo di azoto con tracce di ossigeno può compromettere i dati sperimentali. Negli esperimenti scientifici, anche piccole quantità di ossidazione possono alterare i meccanismi di cracking specifici, portando a conclusioni errate sul potenziale energetico dei RSU.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia del tuo esperimento di pirolisi, considera il seguente approccio riguardo al flusso di azoto:

- Se il tuo obiettivo principale è la Quantità di Combustibile: Assicurati un alto flusso durante lo spurgo di preriscaldamento per garantire una presenza di ossigeno pari allo 0%, massimizzando il carbonio disponibile per la produzione di olio.

- Se il tuo obiettivo principale è la Stabilità Chimica: Utilizza il grado di purezza dell'azoto più elevato disponibile per prevenire la micro-ossidazione che potrebbe abbassare il valore calorico del tuo combustibile liquido.

L'integrità della tua atmosfera inerte è il fattore determinante più importante per produrre combustibile prezioso o semplicemente bruciare rifiuti.

Tabella Riassuntiva:

| Caratteristica | Scopo nella Pirolisi dei RSU | Impatto sul Risultato |

|---|---|---|

| Atmosfera Inerte | Sposta l'ossigeno atmosferico | Previene la combustione e la bruciatura |

| Purezza dell'Azoto | Minimizza l'ossidazione residua | Garantisce la stabilità chimica del bio-olio |

| Processo di Spurgo | Rimuove l'aria dai punti morti | Aumenta la resa di idrocarburi liquidi |

| Stato Anaerobico | Facilita il cracking molecolare | Converte i rifiuti in combustibile invece che in cenere |

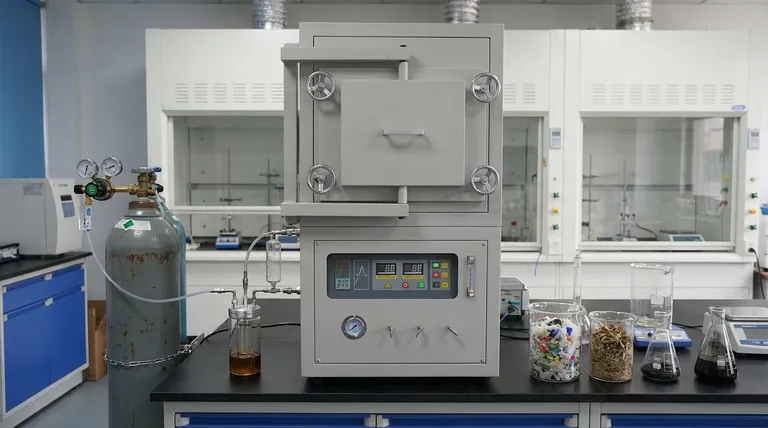

Eleva la Tua Ricerca sulla Pirolisi con KINTEK

La precisione nella pirolisi inizia con un ambiente controllato. Supportato da R&S e produzione esperti, KINTEK offre sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, progettati per mantenere le rigorose atmosfere inerti richieste per la ricerca sui Rifiuti Solidi Urbani (RSU).

Sia che tu abbia bisogno di massimizzare la resa di combustibile liquido o di garantire la purezza chimica del tuo bio-olio, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze sperimentali uniche. Non lasciare che l'ossidazione comprometta i tuoi dati: collabora con i leader nella lavorazione termica.

Contatta KINTEK Oggi per una Soluzione Personalizzata

Guida Visiva

Riferimenti

- Indra Mamad Gandidi, Arinal Hamni. Integrated two-step co-pyrolysis under several low-cost natural catalysts to produce aromatic-rich liquid fuel from mixed municipal solid waste. DOI: 10.1093/ce/zkae092

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quale ruolo svolge un forno a pirolisi nella preparazione dei nanosheet di grafene? Trasformazione di materie plastiche di alto valore

- Quali fattori vengono valutati durante la valutazione di un progetto di forno industriale? Ottimizza il tuo processo termico

- Perché è necessario un forno da laboratorio per asciugare campioni a 80°C per MoO3/Ti-Felt? Garantire l'integrità strutturale dell'elettrodo

- Perché un forno di riscaldamento elettrico è integrato con un reattore a perforazione di capsule? Garantire un'analisi precisa dei fluidi

- Qual è l'impatto dell'utilizzo di un forno a essiccazione sottovuoto sugli elettrodi CDI? Ottimizzare stabilità e conducibilità

- Qual è il meccanismo della polvere di letto nella sinterizzazione LLZO? Ottimizzare la stabilità del litio e la purezza di fase

- Perché si utilizza una pressa da banco da laboratorio per bricchettare la polvere prima della riduzione carbodermica sotto vuoto? Garantire una produzione di magnesio efficiente e stabile

- Quali vantaggi tecnici offrono i sistemi di forni ad alta temperatura per interconnessioni flessibili robuste? Migliora la Durabilità