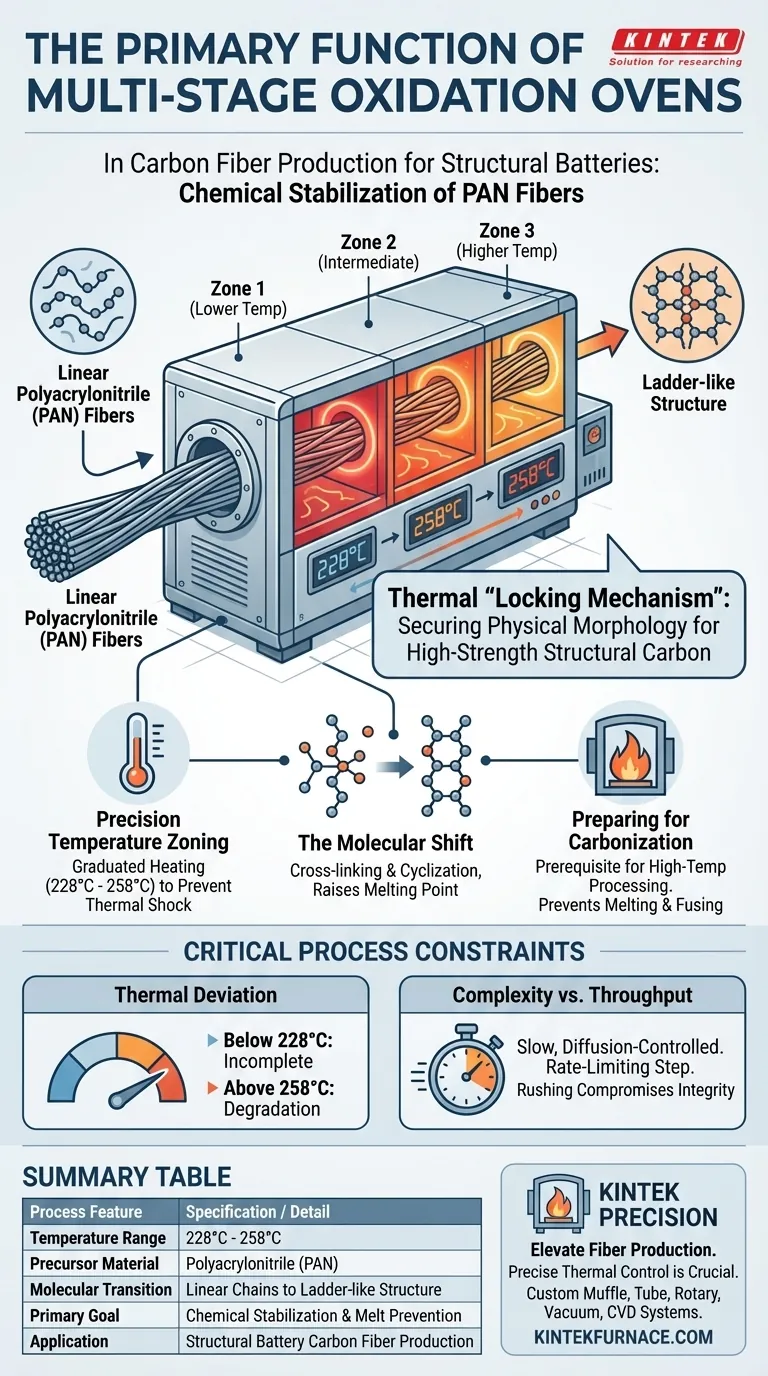

La funzione principale dei forni di ossidazione multistadio è stabilizzare chimicamente le fibre di poliacrilonitrile (PAN) prima della lavorazione ad alta temperatura. Utilizzando zone di temperatura controllate con precisione tra 228°C e 258°C, questi forni facilitano una reazione critica che converte le catene molecolari lineari delle fibre in una struttura a scala resistente al calore. Questa trasformazione è essenziale per impedire alle fibre di fondere e per garantire che mantengano la loro forma fisica durante le successive fasi di carbonizzazione richieste per i componenti strutturali delle batterie.

L'ossidazione multistadio agisce come il "meccanismo di blocco" termico della produzione, fissando la morfologia fisica della fibra in modo che possa sopravvivere alla transizione da un precursore plastico a un carbonio strutturale ad alta resistenza.

La Meccanica della Stabilizzazione delle Fibre

Zonizzazione di Precisione della Temperatura

Il processo di ossidazione non si basa su una singola temperatura statica. Al contrario, impiega forni multistadio che mantengono ambienti termici specifici.

La finestra operativa è rigorosamente controllata, tipicamente nell'intervallo da 228°C a 258°C. Questo riscaldamento graduale consente una velocità di reazione controllata, prevenendo shock termici o stabilizzazione non uniforme attraverso il cavo della fibra.

Il Cambiamento Molecolare

Lo scopo principale di questa esposizione termica è alterare la disposizione atomica del precursore di poliacrilonitrile (PAN).

Inizialmente, le molecole di PAN esistono come catene lineari. Mentre attraversano i forni di ossidazione, queste catene si reticolano e ciclizzano per formare una stabile struttura a scala. Questa riconfigurazione molecolare aumenta significativamente il punto di fusione del materiale.

Preparazione alla Carbonizzazione

Senza questa fase di stabilizzazione, il passaggio successivo, la carbonizzazione, sarebbe impossibile.

La carbonizzazione comporta temperature estremamente elevate destinate a rimuovere gli atomi non carboniosi. Se le fibre non fossero prima trattate nei forni di ossidazione per ottenere una struttura resistente al calore, semplicemente fonderebbero o si agglomererebbero, distruggendo la morfologia fibrosa necessaria per il rinforzo strutturale.

Vincoli Critici del Processo

La Conseguenza della Deviazione Termica

L'intervallo di temperatura ristretto (da 228°C a 258°C) evidenziato nell'elaborazione standard indica un'elevata sensibilità alle fluttuazioni termiche.

Se la temperatura scende al di sotto della soglia inferiore, la trasformazione chimica potrebbe rimanere incompleta, portando a un guasto strutturale successivo. Al contrario, superare il limite superiore rischia di bruciare o degradare la fibra prima che la struttura a scala sia completamente formata.

Complessità vs. Produttività

Ottenere questa struttura "a scala" è un processo lento, controllato dalla diffusione, rispetto ad altri passaggi di produzione.

La necessità di zone controllate con precisione implica che questa fase è spesso il collo di bottiglia nella produzione. Affrettare questa fase per aumentare la produzione compromette l'integrità della struttura a scala, con conseguenti fibre che non possono sopportare i carichi meccanici richiesti nelle batterie strutturali.

Fare la Scelta Giusta per il Tuo Obiettivo

Se il tuo obiettivo principale è l'ingegneria di processo: Assicurati che i tuoi sistemi di controllo termico possano mantenere limiti di varianza rigorosi all'interno della finestra 228°C–258°C per garantire una stabilizzazione uniforme.

Se il tuo obiettivo principale sono le prestazioni del materiale: Dai priorità alla completezza della conversione molecolare da lineare a scala, poiché ciò determina direttamente la capacità della fibra di mantenere la morfologia sotto carico.

Padroneggiare la fase di ossidazione è l'unico modo per garantire che il materiale precursore si evolva in un componente strutturale vitale.

Tabella Riassuntiva:

| Caratteristica del Processo | Specifiche / Dettagli |

|---|---|

| Intervallo di Temperatura | Da 228°C a 258°C |

| Materiale Precursore | Poliacrilonitrile (PAN) |

| Transizione Molecolare | Catene lineari a struttura a scala |

| Obiettivo Principale | Stabilizzazione chimica e prevenzione della fusione |

| Applicazione | Produzione di fibre di carbonio per batterie strutturali |

Eleva la Tua Produzione di Fibre con la Precisione KINTEK

Il controllo termico preciso fa la differenza tra un componente di batteria strutturale ad alte prestazioni e il fallimento del materiale. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme a forni da laboratorio specializzati ad alta temperatura.

Le nostre attrezzature sono completamente personalizzabili per soddisfare i tuoi requisiti unici di ossidazione e carbonizzazione, garantendo che i tuoi materiali raggiungano la perfetta stabilizzazione molecolare. Contattaci oggi per ottimizzare il tuo flusso di lavoro di trattamento termico.

Guida Visiva

Riferimenti

- Ruben Tavano, E. Leif. Influence of Carbonisation Temperatures on Multifunctional Properties of Carbon Fibres for Structural Battery Applications. DOI: 10.1002/batt.202400110

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Come influisce un ambiente a temperatura costante e stabile sullo sviluppo strutturale degli LDH durante l'invecchiamento?

- Come migliora un forno di ricottura i film sottili di seleniuro di indio? Ottimizza oggi stesso l'efficienza energetica del tuo fotoanodo

- Perché i controllori di flusso massico (MFC) automatici sono essenziali nella nitrurazione a gas misto? Ottenere precisione del processo

- Come funziona un forno da laboratorio? Padroneggia i principi di riscaldamento per il tuo laboratorio

- Qual è la funzione di un forno di essiccazione da laboratorio nella preparazione di materiali solidi di molibdato di bismuto? Consigli degli esperti

- Quale ruolo svolge un sistema di simulazione termica ad alta temperatura nella dissoluzione dei precipitati nell'acciaio?

- Come viene utilizzato un forno di trattamento termico da laboratorio per la cristallizzazione di nanocristalli di fluoruro? Ottimizzare il controllo della microstruttura

- Qual è la funzione di un tundish riscaldato in un sistema di produzione di polveri metalliche? Ottimizzare il flusso e la consistenza termica