La ricottura in un forno tubolare è strettamente necessaria perché crea l'ambiente termico e chimico preciso richiesto per eseguire la reazione di fosforizzazione in modo sicuro ed efficace. Nello specifico, questa apparecchiatura consente la decomposizione controllata dell'ipofosfito di sodio a 275 °C per generare gas fosfina reattivo, che è il meccanismo per il drogaggio di fosforo nel materiale.

La funzione principale di questo processo è facilitare lo scambio anionico: sostituire una porzione specifica di atomi di zolfo con atomi di fosforo. Ciò si ottiene generando un'atmosfera riducente che rompe i legami metallo-zolfo senza distruggere la struttura cristallina primaria del materiale.

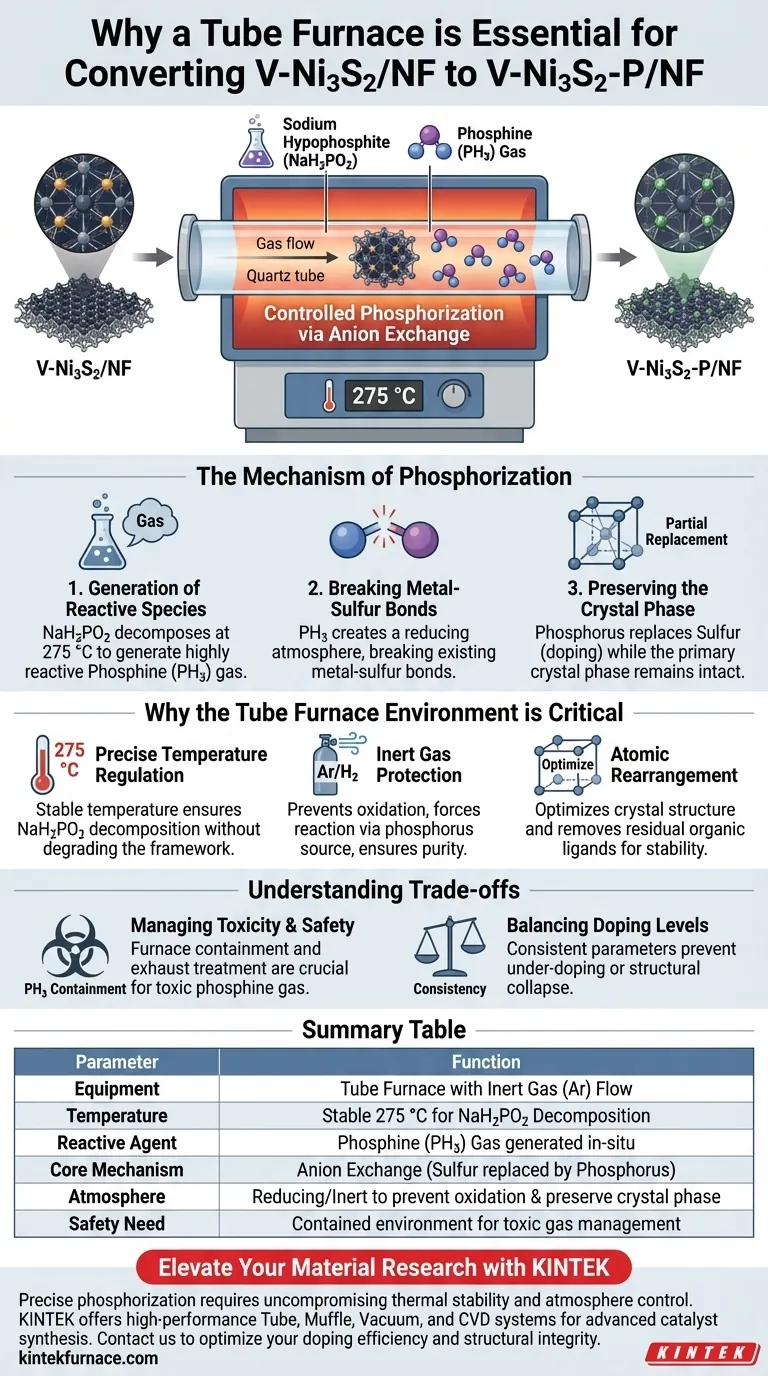

Il Meccanismo della Fosforizzazione

Generazione di Specie Reattive

La conversione si basa su un materiale precursore, tipicamente ipofosfito di sodio (NaH2PO2). Quando riscaldato nel forno tubolare, questo composto si decompone generando gas fosfina (PH3).

La fosfina è un agente altamente attivo. La sua generazione è il catalizzatore dell'intero processo di drogaggio, che non può avvenire in condizioni ambientali standard.

Rottura dei Legami Metallo-Zolfo

Una volta generata, la fosfina reagisce con il precursore V-Ni3S2. In questa atmosfera riducente, l'elevata reattività del PH3 rompe i legami metallo-zolfo esistenti.

Questa rottura crea vacanze dove può avvenire lo scambio anionico. Permette agli atomi di fosforo di occupare siti precedentemente occupati dallo zolfo, trasformando efficacemente il materiale in V-Ni3S2-P.

Conservazione della Fase Cristallina

Fondamentalmente, questo processo è progettato per essere una sostituzione parziale. L'obiettivo è introdurre fosforo (drogaggio) per modulare le proprietà elettroniche, non per creare un materiale di massa completamente nuovo.

Il processo di ricottura assicura che, mentre la chimica superficiale cambia, la fase cristallina primaria del materiale rimanga intatta.

Perché l'Ambiente del Forno Tubolare è Critico

Regolazione Precisa della Temperatura

La reazione richiede una temperatura stabile di esattamente 275 °C.

I forni tubolari forniscono la stabilità termica necessaria per mantenere questa temperatura indefinitamente. Questo specifico livello di calore è sufficiente per decomporre la fonte di fosforo ma sufficientemente controllato per prevenire la degradazione del reticolo di solfuro di nichel.

Protezione con Gas Inerte

Il processo richiede un ambiente di gas inerte protettivo (spesso coinvolgendo Argon o una miscela Idrogeno/Argon).

Ciò impedisce al materiale di ossidarsi (reagire con l'ossigeno nell'aria) ad alte temperature. Forza la reazione a procedere esclusivamente tramite la fonte di fosforo, garantendo la purezza del catalizzatore drogato.

Riorganizzazione Atomica

Oltre alla reazione chimica, il trattamento termico induce la riorganizzazione atomica.

Come notato nei principi generali di ricottura, questo trattamento termico aiuta a ottimizzare la struttura cristallina e a rimuovere i leganti organici residui dalla sintesi. Ciò stabilizza il catalizzatore e ne migliora la consistenza chimica.

Comprendere i Compromessi

Gestione della Tossicità e della Sicurezza

La generazione di fosfina (PH3) è chimicamente necessaria ma presenta un significativo pericolo per la sicurezza a causa della sua elevata tossicità.

Un forno tubolare è essenziale per il contenimento. Tuttavia, il sistema deve essere sigillato perfettamente e lo scarico deve essere trattato adeguatamente per prevenire esposizioni pericolose.

Bilanciare i Livelli di Drogaggio

La "sostituzione parziale" dello zolfo è un equilibrio delicato.

Se la temperatura fluttua o il tempo di ricottura è errato, si rischia un sotto-drogaggio (fosforo insufficiente) o una sovra-reazione, che potrebbe compromettere la struttura cristallina desiderata. Il processo si basa interamente sulla coerenza dei parametri del forno.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire la conversione riuscita di V-Ni3S2/NF nel suo omologo doppio drogato, considera quanto segue in base ai tuoi obiettivi specifici:

- Se il tuo obiettivo principale è l'efficienza di drogaggio: Assicurati che il precursore (NaH2PO2) sia posizionato a monte nel flusso di gas per massimizzare l'esposizione del substrato al gas PH3 generato.

- Se il tuo obiettivo principale è l'integrità strutturale: Verifica rigorosamente la calibrazione della temperatura a 275 °C; superare questo valore potrebbe compromettere la fase cristallina primaria essenziale per le prestazioni catalitiche.

- Se il tuo obiettivo principale è la purezza superficiale: Utilizza la fase di ricottura per garantire la completa rimozione dei leganti organici residui, sfruttando l'atmosfera inerte per prevenire la ricontaminazione.

Il controllo preciso dell'atmosfera termica e chimica è l'unico modo per ottenere un doppio drogaggio efficace mantenendo la stabilità strutturale del tuo catalizzatore.

Tabella Riassuntiva:

| Parametro | Funzione nel Processo di Fosforizzazione |

|---|---|

| Apparecchiatura | Forno Tubolare con Flusso di Gas Inerte (Ar) |

| Temperatura | Stabile 275 °C per la Decomposizione di NaH2PO2 |

| Agente Reattivo | Gas Fosfina (PH3) generato in situ |

| Meccanismo Principale | Scambio Anionico (Zolfo sostituito da Fosforo) |

| Atmosfera | Riducente/Inerte per prevenire l'ossidazione e preservare la fase cristallina |

| Necessità di Sicurezza | Ambiente contenuto per la gestione di gas tossici |

Eleva la Tua Ricerca sui Materiali con KINTEK

Una fosforizzazione precisa richiede una stabilità termica e un controllo dell'atmosfera senza compromessi. Supportato da R&D e produzione esperti, KINTEK offre sistemi ad alte prestazioni di forni tubolari, muffole, sottovuoto e CVD su misura per la sintesi avanzata di catalizzatori.

Sia che tu stia convertendo V-Ni3S2/NF o sviluppando materiali doppiamente drogati personalizzati, i nostri forni ad alta temperatura da laboratorio personalizzabili garantiscono la coerenza che la tua ricerca richiede. Contatta KINTEK oggi stesso per scoprire come le nostre soluzioni di riscaldamento possono ottimizzare la tua efficienza di drogaggio e l'integrità strutturale.

Guida Visiva

Riferimenti

- Kyeongseok Min, Sung‐Hyeon Baeck. Unveiling the Role of V and P Dual‐Doping in Ni<sub>3</sub>S<sub>2</sub> Nanorods: Enhancing Bifunctional Electrocatalytic Activities for Anion Exchange Membrane Water Electrolysis. DOI: 10.1002/sstr.202500217

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Qual è la funzione di un forno tubolare ad alta temperatura? Sintesi di fosfuri metallici ad alta entropia

- Come facilita un forno a riscaldamento tubolare il processo di rivestimento al carbonio? Aumenta la conduttività degli ossidi stratificati

- Quali vantaggi offre un reattore a tubo a flusso continuo per l'idrogenazione della CO2? Ottimizzare la valutazione del catalizzatore

- Qual è il significato tecnico dell'ambiente ad alta temperatura fornito da un forno tubolare nella sintesi di Fe3O4@Fe-AC?

- Quale ruolo svolge un forno a tubo verticale nella fusione per riduzione del ferronichel? Simulazione di processo esperta

- Perché viene utilizzato un forno a tubo orizzontale per la torrefazione del combustibile derivato da rifiuti (CDR)? Aumenta l'efficienza del combustibile ora

- Come funzionano i forni a tubo? Ottieni una lavorazione termica precisa per i tuoi materiali

- Quali sono gli svantaggi dei forni a tubo al quarzo? Limitazioni in termini di durata e temperatura